nuevo blog

¿Qué es el compuesto termoplástico?

En los últimos años, los compuestos termoplásticos reforzados con fibra basados en resina termoplástica se han desarrollado rápidamente, y la investigación y el desarrollo de este tipo de materiales compuestos de alto rendimiento están provocando una marea alta en el mundo. Material compuesto termoplástico se refiere a polímero termoplástico (como poliéter (PE), poliamida (PA), sulfuro de polifenileno (PPS), poliéter imida (PEI), poliéter cetona cetona (PEKK). y poliéter éter cetona (PEEK) como matriz, materiales compuestos hechos de diversas fibras continuas/discontinuas (como fibra de carbono, fibra de vidrio, fibra de aramidón, etc.) como materiales de refuerzo.

Los compuestos termoplásticos a base de lípidos incluyen principalmente gránulos reforzados con fibra larga (LFT), tiras preimpregnadas reforzadas con fibra continua MT y compuestos termoplásticos reforzados con fibra de vidrio (CMT). De acuerdo con los diferentes requisitos de uso, la matriz de resina incluye PP/PAPRT/PELPCPES/PEEKPI/PA y otros plásticos de ingeniería termoplásticos, y los tipos de dimensiones incluyen todas las variedades posibles de fibras, como vitriolo seco de vidrio y borodimensión. Con el desarrollo de la tecnología de compuestos de matriz de resina termoplástica y el desarrollo de materiales reciclables, el rápido desarrollo de la variedad de materiales reciclados en los países desarrollados de Europa y Estados Unidos ha representado más del 30% de la cantidad total de materiales compuestos de matriz de árboles. .

Matriz termoplástica

La matriz termoplástica es un material termoplástico que tiene buenas propiedades mecánicas y resistencia al calor y puede usarse para fabricar diversos suministros industriales. La matriz termoplástica se caracteriza por su alta resistencia, alta resistencia al calor y buena resistencia a la corrosión.

En la actualidad, las resinas termoplásticas aplicadas al campo de la aviación son principalmente sustratos de resina de alto rendimiento y resistentes a altas temperaturas, incluidos PEEK, PPS y PEI. Entre ellos, el PEI amorfo tiene más aplicaciones en estructuras de aeronaves que el PPS semicristalino y el PEEK de alta temperatura de moldeo debido a su menor temperatura y costo de procesamiento.

La resina termoplástica tiene mejores propiedades mecánicas y resistencia a la corrosión química, mayor temperatura de servicio, alta resistencia y dureza específicas, excelente tenacidad a la fractura y tolerancia al daño, excelente resistencia a la fatiga, puede moldear formas y estructuras geométricas complejas, conductividad térmica ajustable, reciclabilidad, buena Estabilidad en ambientes hostiles, características repetibles de moldeado, soldadura y reparación.

El material compuesto compuesto de resina termoplástica y material de refuerzo tiene durabilidad, alta tenacidad, alta resistencia al impacto y tolerancia al daño. Ya no es necesario almacenar el preimpregnado de fibra a baja temperatura, período de almacenamiento ilimitado del preimpregnado; Ciclo de moldeo corto, soldable, alta eficiencia de producción, fácil reparación; Los residuos se pueden reciclar; La libertad de diseño del producto es grande, se puede convertir en formas complejas, lo que genera adaptabilidad y muchas otras ventajas.

Material de refuerzo

Las propiedades de los compuestos termoplásticos no sólo dependen de las propiedades de las resinas y las fibras reforzadas, sino que también están estrechamente relacionadas con los métodos de refuerzo de fibras, que tienen tres formas básicas: refuerzo de fibras cortas, refuerzo de fibras largas y refuerzo de fibras continuas.

En general, la longitud del refuerzo de fibra discontinua es de 0,2 a 0,6 mm y, dado que la mayoría de las fibras tienen menos de 70 µm de diámetro, la fibra discontinua se parece más a un polvo. Los termoplásticos reforzados con fibras cortas generalmente se fabrican mezclando fibras en un termoplástico fundido. La longitud de la fibra y la orientación aleatoria en la matriz hacen que sea relativamente fácil lograr una buena humectación, y los compuestos de fibra corta son los más fáciles de fabricar con una mejora mínima en las propiedades mecánicas en comparación con los materiales reforzados con fibra larga y fibra continua. Los compuestos de fibras cortas tienden a moldearse o extruirse para formar piezas finales porque las fibras cortas tienen menos impacto en la fluidez.

La longitud de la fibra de los materiales compuestos reforzados con fibras largas es generalmente de aproximadamente 20 mm, que generalmente se prepara humedeciendo la fibra continua con resina y cortándola en una cierta longitud. El proceso comúnmente utilizado es el moldeo por pultrusión, que se produce estirando mechas continuas mezcladas con fibra y resina termoplástica a través de una matriz de moldeo especial. En la actualidad, las propiedades estructurales de los materiales compuestos termoplásticos PEEK reforzados con fibras largas mediante impresión FDM pueden alcanzar más de 200 MPa, el módulo puede alcanzar más de 20 GPa y el rendimiento será mejor mediante el moldeo por inyección.

Las fibras en los compuestos reforzados con fibras continuas son "continuas", cuya longitud varía desde unos pocos metros hasta varios miles de metros, y los compuestos de fibras continuas generalmente proporcionan laminados, preimpregnados o tejidos trenzados, etc., impregnando las fibras continuas con la cantidad deseada. matriz termoplástica.

(LFT-G® Compuestos termoplásticos reforzados con fibra larga)

¿Cuáles son las características de los compuestos reforzados con fibras

?

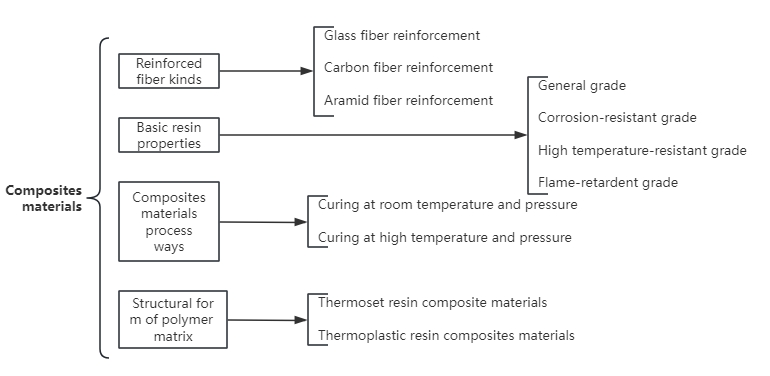

Los compuestos reforzados con fibra son compuestos formados por materiales de fibra reforzada, como fibra de vidrio, fibra de carbono, fibra de aramida, etc., y materiales de matriz mediante procesos de bobinado, moldeo o moldeo por pultrusión. Según los diferentes materiales de refuerzo, los compuestos reforzados con fibra comunes se dividen en compuestos reforzados con fibra de vidrio (GFRP), compuestos reforzados con fibra de carbono (CFRP) y compuestos reforzados con fibra de aramida (AFRP).

Porque los compuestos reforzados con fibra tienen las siguientes características:

(1) La resistencia específica es alta y el módulo específico es grande

(2) Las propiedades del material son designables

(3) Buena resistencia a la corrosión y durabilidad

(4) El coeficiente de expansión térmica es similar al del hormigón

Estas características hacen que los materiales FRP satisfagan las necesidades de las estructuras modernas de gran envergadura, gran altura, carga pesada, peso ligero, alta resistencia y trabajo en condiciones duras, pero también para cumplir con los requisitos del desarrollo de industrialización de la construcción de edificios modernos, por lo que es Se utiliza cada vez más en una variedad de edificios civiles, puentes, carreteras, océanos, estructuras hidráulicas y estructuras subterráneas y otros campos.

Los compuestos termoplásticos tienen grandes perspectivas de desarrollo

Según el informe, se espera que el mercado mundial de compuestos termoplásticos alcance los 66.200 millones de dólares en 2030, con una tasa de crecimiento anual compuesta del 7,8% durante el período previsto. Este aumento se puede atribuir a la creciente demanda de productos en las industrias aeroespacial y automotriz y al crecimiento exponencial de la industria de la construcción. Los compuestos termoplásticos se utilizan en la construcción de edificios residenciales, infraestructuras e instalaciones de suministro de agua. Propiedades como excelente resistencia, tenacidad y la capacidad de reciclarse y remodelarse hacen que los compuestos termoplásticos sean ideales para la fabricación en aplicaciones de construcción.

Los compuestos termoplásticos también se utilizarán en la producción de tanques de almacenamiento, estructuras ligeras, marcos de ventanas, postes de servicios públicos, barandillas, tuberías, paneles y puertas. La industria del automóvil es una de las áreas de aplicación clave. Los fabricantes se están centrando en mejorar la eficiencia del combustible y, para ello, están sustituyendo el metal y el acero por compuestos termoplásticos ligeros. La fibra de carbono, por ejemplo, pesa una quinta parte que el acero, por lo que ayuda a reducir el peso total del vehículo. Según la Comisión Europea, el objetivo del límite de emisiones de carbono para los automóviles se elevará de 130 gramos por kilómetro a 95 gramos por kilómetro para 2024, lo que se espera que aumente la demanda de compuestos termoplásticos en la industria de fabricación de automóviles.