Polímeros reforzados con fibras largas (LFRP)

Polímeros reforzados con fibras largas (LFRP): principios y mejores prácticas

Este artículo presenta los principios fundamentales y las mejores prácticas para procesar polímeros reforzados con fibras largas (LFRP), incluidos consejos prácticos para preservar la longitud de la fibra y maximizar el rendimiento en aplicaciones exigentes.

Descripción general del refuerzo de fibra

Añadir fibras (de vidrio o carbono, largas o cortas) mejora el rendimiento mecánico y estructural de los termoplásticos. La principal diferencia entre fibras cortas y largas radica en su grado de procesamiento:

-

Fibras cortas:

Más fácil de procesar, pero proporciona una relación resistencia-peso más baja.

-

Fibras largas:

Requiere un manejo cuidadoso pero mejora significativamente la resistencia, la tenacidad, la resistencia a la fatiga y la estabilidad dimensional.

Conserve la longitud de la fibra, no espere la perfección

La longitud de la fibra es fundamental para optimizar el rendimiento de los compuestos. La rotura reduce la resistencia y la tenacidad, lo que podría anular las ventajas de las fibras largas. Las causas de la rotura de la fibra incluyen:

-

Manejo inadecuado

-

Herramientas o moldes mal diseñados

-

Equipos y condiciones de procesamiento no optimizados

materiales de fibra larga

Se producen típicamente mediante pultrusión:

-

Las fibras continuas se pasan a través de una matriz de impregnación.

-

La resina recubre completamente las fibras y se adhiere a ellas.

-

Las fibras se cortan en pellets (~12 mm) con refuerzo unidireccional.

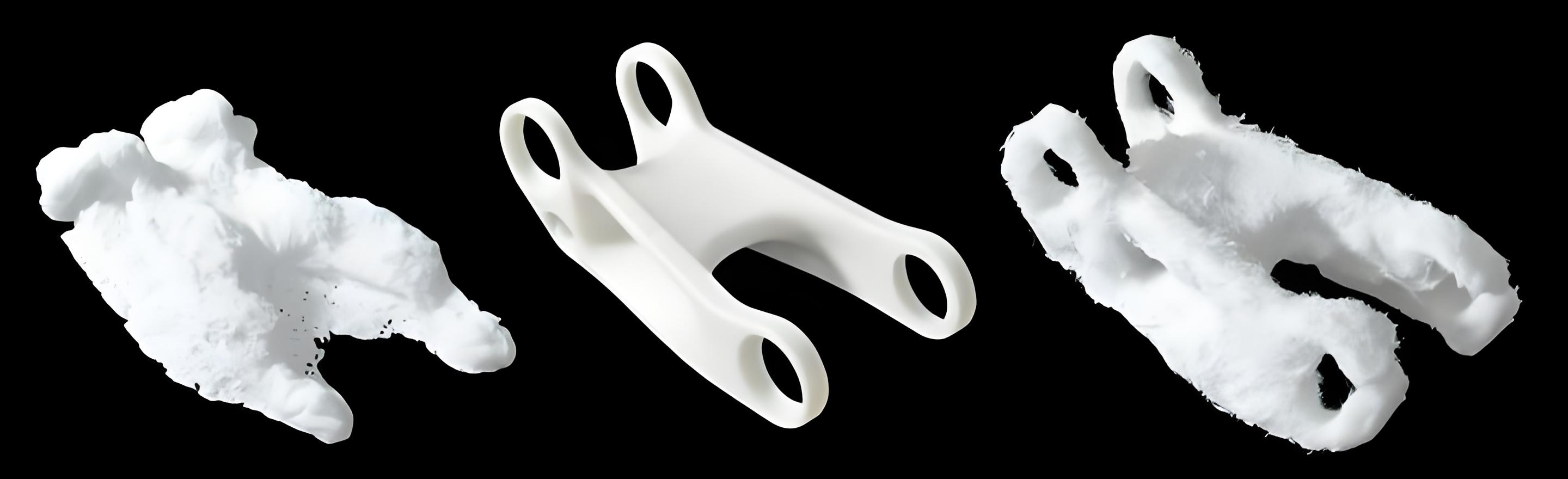

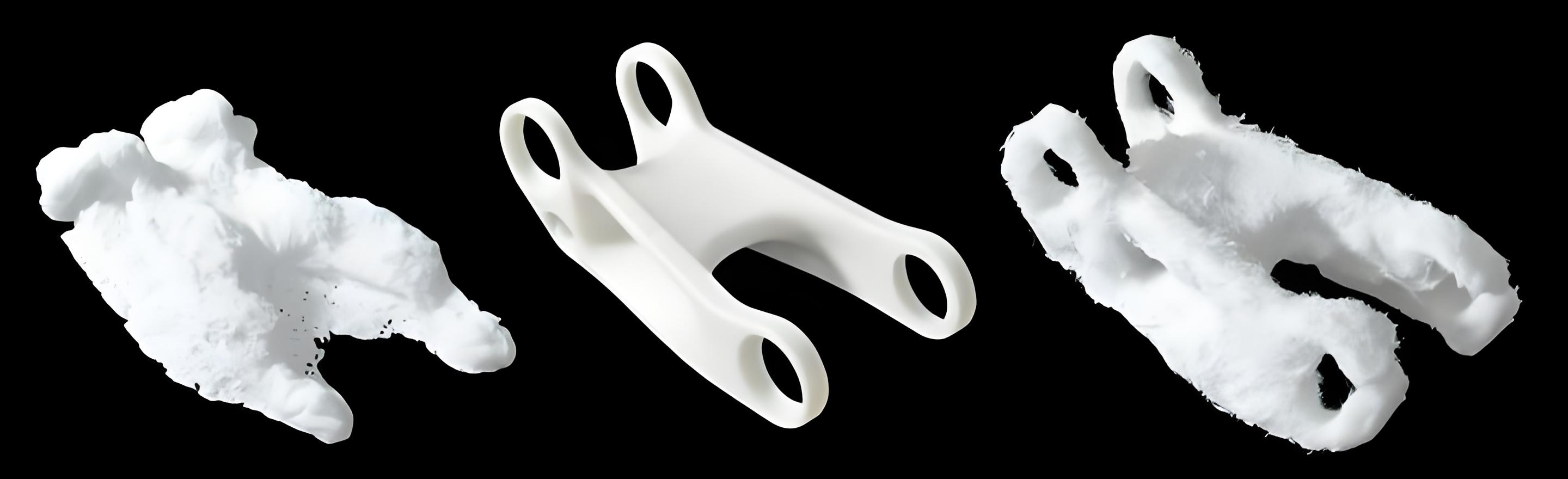

Izquierda: fibras cortas tras la eliminación de la resina | Centro: pieza moldeada por inyección | Derecha: estructura de fibras largas

Ventajas de los compuestos reforzados con fibras largas

-

Mayor relación resistencia-peso

-

Resistencia al impacto mejorada

-

Mayor vida útil por fatiga

-

Mayor estabilidad térmica

-

Estabilidad dimensional superior

Compuestos de fibra de carbono

Puede sustituir a los metales:

-

70% más ligero que el acero

-

40% más ligero que el aluminio

Resinas base comunes:

PA/Nailon, PP, ETPU, PEEK, PPA, PEI

Contenido de fibra:

Hasta un 70% para vidrio, un 60% para carbono (PP, PA, TPU)

Las resinas semicristalinas son más adecuadas para el refuerzo de fibras que las resinas amorfas.

Consideraciones clave para el procesamiento de LFRP

1. Material y diseño del molde

-

Los aceros para moldes estándar (P20) son adecuados; para una mayor durabilidad, utilice acero H13 o A9.

-

Evite las compuertas de diámetro pequeño para reducir el cizallamiento de la fibra. Se recomiendan compuertas anchas en forma de abanico o redondas.

-

Evite los ángulos agudos en los corredores; se aceptan ventilaciones más grandes.

2. Equipo de moldeo

-

Las máquinas de inyección estándar pueden procesar LFRP con pequeños ajustes.

-

Recomendado: tornillo de baja presión/uso general, boquilla mínima de 5,6 mm, evitar boquillas cónicas/de nailon.

-

Llene solo el 60–70% de la capacidad del granalla para evitar un corte excesivo o un tiempo de residencia excesivo.

3. Condiciones de procesamiento

-

Deformación y creep:

Las fibras largas reducen la deformación y la fluencia en comparación con las fibras cortas. Optimice la colocación de la compuerta y el diseño de la pieza para minimizar la distorsión.

-

El secado:

Utilice un secador deshumidificador con un punto de rocío de –40 °C.

-

Alimentación:

Transporte neumático con filtros, evitar curvas cerradas.

-

Moldura:

Minimizar el esfuerzo cortante del tornillo y la contrapresión; evitar el triturado del material.

-

Velocidad y presión de inyección:

Velocidades lentas (25,4–50,8 mm/s) para contenidos altos de fibra; ajustar dentro de los rangos recomendados por el proveedor.

Directrices de diseño de piezas

-

Promover la alineación de la fibra a lo largo de la dirección del flujo.

-

Espesor de pared uniforme: mínimo 1,524 mm, óptimo 3,175 mm, >5,08 mm reduce la alineación.

-

Evite secciones largas y planas sin nervaduras.

-

Coloque las líneas de soldadura estratégicamente; las fibras deben reforzar las líneas de soldadura.

Preservando las ventajas de la fibra larga

Ajuste las directrices estándar de procesamiento de resinas/fibras cortas. La manipulación, el diseño del molde o la configuración del equipo inadecuados pueden reducir o eliminar las ventajas de alta resistencia y tenacidad. Seguir las mejores prácticas justifica el mayor costo de los materiales de fibra larga y garantiza el rendimiento.