nuevo blog

En la actualidad, las nuevas tecnologías energéticas, la tecnología ligera y la tecnología de redes inteligentes son las tres direcciones principales que lideran el desarrollo y la innovación tecnológica de la industria automotriz, y los materiales compuestos de fibra de carbono se han convertido en líderes en el campo. de tecnología liviana para automóviles con su peso liviano y rendimiento de alta resistencia. Debido a la particularidad y complejidad de los materiales compuestos de fibra de carbono, este artículo explora la tecnología de investigación y desarrollo de puertas compuestas de fibra de carbono desde los aspectos de selección de materiales, diseño y optimización estructural, diseño y optimización de la disposición, diseño de conexión de ensamblaje, análisis de simulación y proceso. molduras, etc., para lograr la estructura liviana, integrada y modular de la puerta.

Cita

Como una de las tecnologías centrales de los vehículos de nueva energía, la tecnología liviana es la única forma de lograr el ahorro de energía y la reducción de emisiones, el desarrollo ecológico y promover una situación beneficiosa para todos en la industria automotriz, y se ha convertido en la tendencia y tendencia del desarrollo. de los automóviles del mundo. La forma más directa y efectiva de lograr un automóvil liviano es utilizar materiales livianos. El plástico reforzado con fibra de carbono(CFRP) tiene las características de alta resistencia, alta rigidez, alta tenacidad a la fractura, resistencia a la corrosión, alta amortiguación, etc., puede reducir en gran medida el peso del vehículo, la relación de reducción de peso del 50% al 60%, Si bien mejora enormemente la vida útil del vehículo, la eficiencia del combustible, la seguridad y la comodidad, ha sido reconocido como el material liviano ideal en la industria automotriz.

Selección y prueba de materiales

De acuerdo con el rendimiento de las piezas, la seguridad y durabilidad, las condiciones de carga y otros factores es necesario elegir el material adecuado para formar la fabricación de productos compuestos para automóviles. Para los requisitos de rendimiento de la fibra de carbono en la industria automotriz, se utilizan comúnmente T300 y T700 según el nivel de resistencia de la fibra de carbono; Según la forma del material intermedio, existen preimpregnados, telas, correas unidireccionales, telas trenzadas multiaxiales, etc. Según el tamaño del cable, 3K, 6K, 12K, 18k, 24K, 48K, etc. Según la Los tipos de resina típicos son resina epoxi, poliuretano, resina de doble caballo, resina fenólica, resina de poliimida, etc. La selección de la composición y forma del material anterior requiere una consideración exhaustiva de apariencia, entorno de uso, rendimiento, costo, proceso y muchos otros factores.

La puerta estudiada en este blog seleccionó grado T300, remolque 3K de preimpregnado a base de resina epoxi reforzada con tela de fibra de carbono biaxial.

Diseño y optimización estructural

Diseño de reducción de modelos

Dado que la formación del material compuesto se realiza mediante una colocación de preimpregnado multicapa y un curado a presión superpuesto, el tecnicismo de la colocación de fibras debe tenerse en cuenta en el diseño de la estructura del material compuesto, es decir, la transición del ángulo debe ser lo más liso posible y se deben reducir las características de las barras de refuerzo y las ranuras de refuerzo. Por lo tanto, después de obtener el modelo de datos del metal de la puerta y la información del punto duro del diseño, primero es necesario simplificar el modelo, eliminar o reducir la ranura de refuerzo y el refuerzo utilizado para aumentar la rigidez, y ocuparse de la transición en el área de giro y las esquinas redondeadas. .

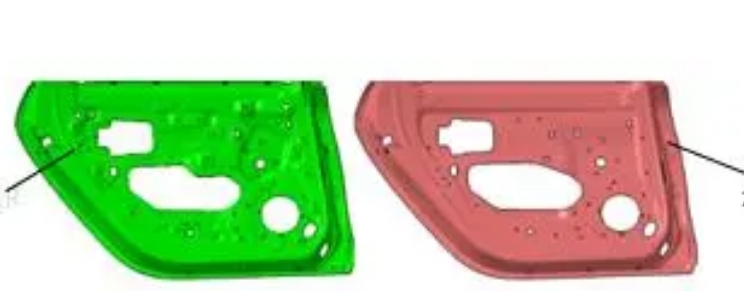

La estructura del modelo metálico de la placa interior de la puerta y el modelo compuesto después de un tratamiento simplificado se muestran en la figura.

(La parte verde es el modelo de metal y la parte roja es el modelo compuesto)

El radio de filete de la estructura laminada está relacionado con la flexibilidad del material seleccionado, el molde y el espesor de la pieza laminada. El radio mínimo de las esquinas redondeadas debe determinarse con el departamento de fabricación. Si el radio de las esquinas redondeadas es demasiado pequeño, se producirán defectos de fabricación como roturas de fibras, puentes y acumulación de resina en el área de las esquinas. Por lo tanto, al diseñar la estructura de laminación de materiales compuestos, se debe dar un radio mayor en la esquina en la medida de lo posible para evitar la formación de esquinas afiladas.

El modelo de metal en la esquina de la placa interior de la puerta y el modelo compuesto después del tratamiento se muestran en la figura.

(La parte verde es el modelo de metal y la parte roja es el modelo compuesto)

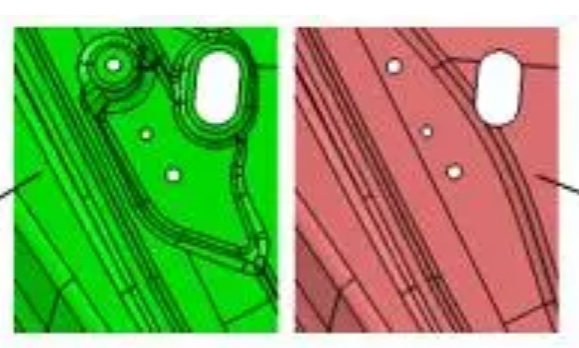

Diseño integrado

La estructura de puerta metálica tradicional generalmente incluye una placa exterior, una placa interior, una placa de refuerzo del marco de la ventana, una placa de refuerzo de las bisagras superior e inferior, una placa de refuerzo de la cerradura, una placa de refuerzo limitadora, una placa de refuerzo de la línea de la cintura y una viga anticolisión y otros componentes estructurales. El diagrama de explosión general del modelo de puerta metálica de acero se muestra en la figura.

La ventaja de los materiales compuestos es que se pueden combinar varias piezas en una moldura general, para reducir en gran medida la cantidad de piezas y sujetadores, simplificar la conexión y el ensamblaje, reducir el costo de fabricación de los materiales compuestos y lograr la integración. de materiales, funciones y estructuras.

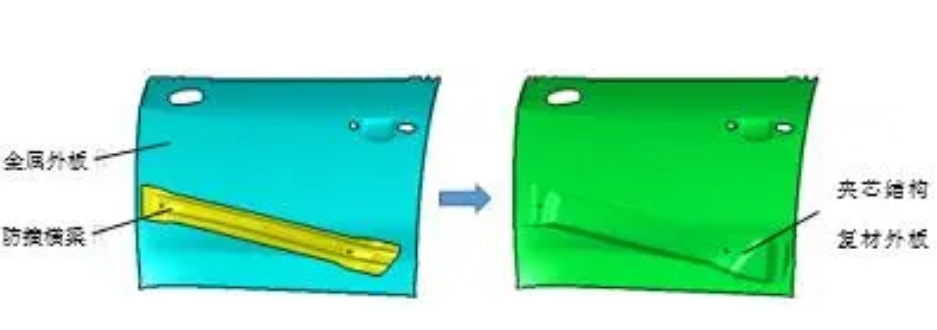

El diseño integrado de materiales compuestos puede integrar la placa de refuerzo del tope de la puerta, la placa de refuerzo de la cerradura y la placa de refuerzo de la bisagra en la placa interior, resolver el problema de instalación del tope y la verificación de movimiento bajo la premisa de garantizar diversos requisitos reglamentarios e indicadores de rendimiento, y a nivel local. engrosar el área de instalación del tope y la bisagra para mejorar la resistencia y rigidez local; La viga anticolisión también se puede integrar en la placa de la puerta del automóvil, y el método de diseño de la estructura sándwich no solo mejora la rigidez general de la placa exterior, sino que también reduce la cantidad de piezas y los costos de ensamblaje.

En la figura se muestra la estructura tipo sándwich de espuma compuesta de fibra de carbono con la viga anticolisión integrada en la placa exterior.

(A la izquierda está la placa exterior de metal y la viga anticolisión, y a la derecha está la placa exterior compuesta)

Diseño y optimización de pavimentación

El diseño de capas es la clave para el diseño de una estructura compuesta. La tecnología central del diseño de capas es cómo transferir el excelente rendimiento de la estructura de una sola capa a los componentes de la estructura compuesta, de modo que la estructura de capas desempeñe el papel de conectar lo anterior y lo siguiente. Por lo tanto, el diseño de capas compuestas no solo debe tener en cuenta las condiciones de carga y la trayectoria de transferencia de fuerza de los componentes compuestos, sino también prestar atención a la dificultad del proceso de moldeo del compuesto. Los principios básicos del diseño estructural de materiales compuestos de fibra de carbono son:

a) Principio de tensión principal: la orientación de la fibra debe ser lo más consistente posible con la dirección de la tensión principal del componente para dar pleno juego al rendimiento de carga de la fibra.

b) Principio de equilibrio simétrico: el laminado de equilibrio simétrico puede evitar la deformación causada por diversos efectos de acoplamiento después del curado.

c) Principio de orientación de pavimentación: generalmente use 0°, 90° y ±45° y otras direcciones de pavimentación, minimice la dirección de pavimentación para simplificar el diseño y la cantidad de construcción, y la proporción mínima de cualquier capa de pavimentación es â¥10%.

d) Principio de secuencia de colocación: la misma esquina de capas de las capas distribuidas lo más uniformemente posible, generalmente no más de 4 capas, para evitar la delaminación y daños por grietas.

En el proceso de superposición del proceso virtual, es necesario evaluar el resultado de la superposición. En el lugar con una superposición deficiente, se debe adoptar una partición razonable, cambiando el punto de inicio de la superposición, borde de corte, parche y otros métodos de diseño para optimizar la partición o el origen de la superposición hasta que se pase por completo el análisis de superposición.

En este blog, la placa exterior compuesta de fibra de carbono tiene una estructura simple, una apariencia suave y está cubierta directamente con el material preimpregnado seleccionado. La estructura de la placa interna es más compleja y, para cumplir con la tecnología de recubrimiento preimpregnado, es necesario dividirla.

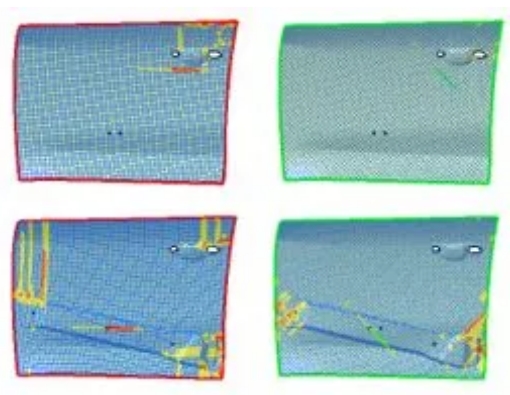

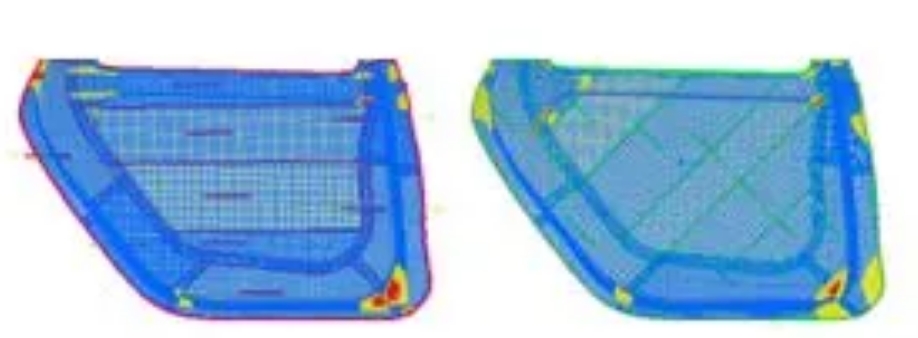

Basado en el software de diseño compuesto Siemens Fibersim, se analizó y optimizó la cubribilidad de las placas exteriores e interiores. La cubribilidad de los tableros interiores y exteriores era buena y podía satisfacer las necesidades de fabricación.

El efecto de revestimiento del panel de la puerta se muestra en la Figura y el efecto de revestimiento del panel de la puerta se muestra en la Figura.

(Efecto de cobertura del panel exterior)

(Efecto de superposición del panel interior de la puerta)

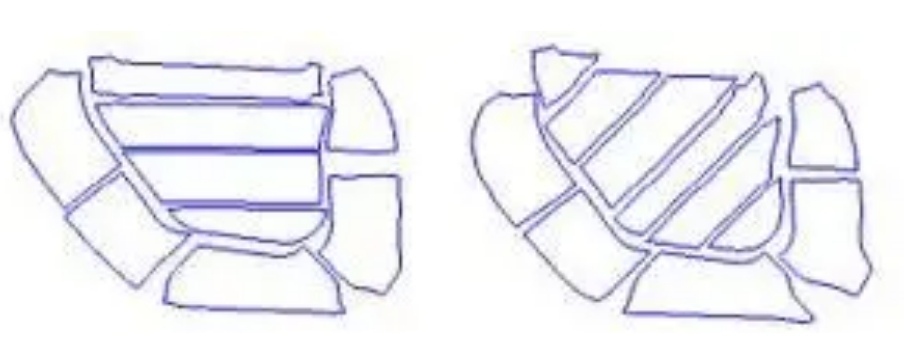

El diagrama de extensión se utiliza para la fabricación de puertas compuestas y los datos derivados se pueden utilizar directamente como información identificable por la máquina cortadora automática de tela. En la figura se muestra el diagrama de colocación del panel interior de la puerta compuesta de fibra de carbono en la dirección 0/90°.

(Desarrollo del diseño del panel interior de la puerta)

Diseño y montaje de conexiones

En la tecnología de diseño de conexiones compuestas, generalmente es necesario considerar el tamaño de la carga de transferencia de la parte estructural, la importancia de la parte de conexión, las características del material de la parte conectada y otros factores, además de los ambientales. condiciones, detectabilidad, desmontaje y reparabilidad, así como los costes de proceso y fabricación. La conexión de material compuesto generalmente se divide en conexión mecánica, conexión adhesiva y conexión híbrida.

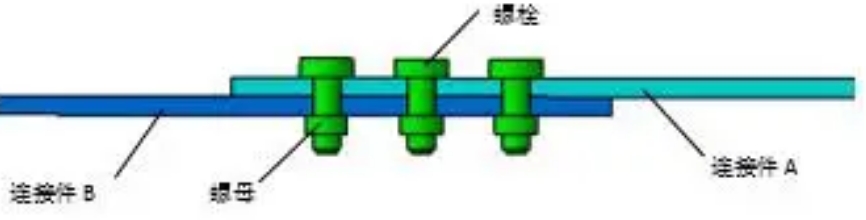

Conexión mecánica

(De izquierda a derecha: Conector B, tuerca, perno, conector A)

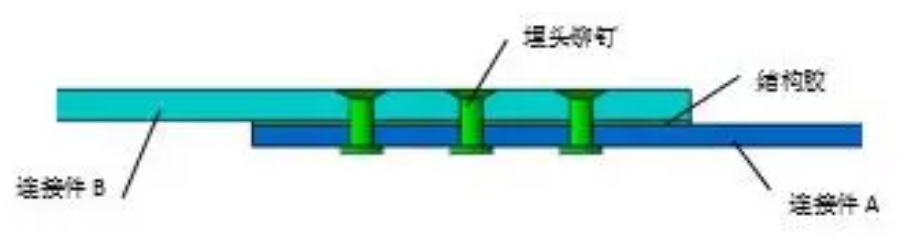

Pegado de junta

La unión de materiales compuestos se refiere a la conexión de piezas en un todo no removible con adhesivo, que es una tecnología de conexión práctica y efectiva, y se usa ampliamente en la conexión de materiales compuestos. El diseño estructural de la junta adhesiva también varía, según la forma del adhesivo, se puede dividir en superposición plana, superposición de esquina, unión en forma de T y unión de tubo, varilla y otras formas; Según el modo de unión del material, se puede dividir en junta a tope, junta traslapada, junta obturadora, junta traslapada escalonada, etc.

El diagrama de conexión de unión se muestra en la figura.

(De izquierda a derecha: conector B, adhesivo estructural, conector A)

Conexión híbrida

(De izquierda a derecha: conector B, remache avellanado, adhesivo estructural, conector A)

Proceso de moldeo y procesamiento

Proceso de formación

La tecnología de conformación y fabricación de compuestos avanzados de matriz de resina se puede dividir básicamente en dos categorías, a saber, conformación en húmedo y conformación en seco.

Los métodos comunes de conformado en húmedo incluyen el moldeo por transferencia de resina (RTM), el moldeo asistido por vacío (VARI), etc.

Los métodos comunes de conformado en seco incluyen el conformado en autoclave, conformado por matriz, etc. Para formas complejas de gran tamaño, alto grado de integración de las piezas, utilizar moldeo en autoclave. Para piezas más pequeñas de alta precisión, generalmente se moldean.

La selección del proceso de moldeo del compuesto de fibra de carbono se realiza al mismo tiempo que la selección de las materias primas. En este artículo, se selecciona material preimpregnado para paneles tanto exteriores como interiores, y se determina que el método de formación es el moldeo en seco. Teniendo en cuenta su gran tamaño, los requisitos de alta precisión para las superficies de montaje y los orificios de montaje, especialmente la calidad de la superficie de los paneles exteriores debe alcanzar la clase A, y la estructura de los paneles interiores es compleja y está laminada con espesor variable, tanto los paneles interiores como los exteriores están moldeados por Moldes preimpregnados rígidos de doble cara.

procesamiento

Después de curar y moldear, el material compuesto también necesita ser procesado, lo que generalmente requiere taladrar, recortar, esmerilar, etc., especialmente para productos compuestos complejos similares a la puerta y las placas internas y externas, el número de orificios es procesamiento grande, difícil, de alta precisión, que requiere mucho tiempo y alto costo.

El mecanizado de productos de materiales compuestos de fibra de carbono generalmente se divide en métodos de procesamiento tradicionales y métodos de procesamiento avanzados, el método de mecanizado tradicional sigue básicamente la tecnología y el equipo de procesamiento de metales, y el método avanzado de procesamiento de materiales compuestos mejora en gran medida la calidad del procesamiento y el rendimiento del producto. Los métodos de procesamiento tradicionales no pueden cumplir con los requisitos de calidad del procesamiento, pero también pueden causar daños a los productos compuestos, e incluso daños, los métodos y equipos de procesamiento avanzados son costosos y el costo de procesamiento es demasiado alto.

La tecnología de procesamiento avanzada incluye procesamiento láser, procesamiento por chorro de agua a alta presión, procesamiento ultrasónico y otras tecnologías.

Discusión final

El proceso y la tecnología de diseño de la estructura de la puerta compuesta de fibra de carbono mencionados anteriormente han sido verificados por una serie de proyectos, pero es inevitable que existan deficiencias, como la economía, la mantenibilidad y la capacidad de fabricación, y otros factores se han convertido en obstáculos para que las empresas automotrices se transfieran a El mercado de la fibra de carbono. Con el desarrollo continuo de la industria de la fibra de carbono y la creciente madurez de la tecnología liviana para automóviles, la aplicación de materiales compuestos de fibra de carbono en la industria automotriz será más extensa.