nuevo blog

La polieteretercetona, comúnmente abreviada como PEEK, es un termoplástico de ingeniería de alto rendimiento que pertenece a la familia de las polecetonas. Es conocido por sus excelentes propiedades mecánicas, térmicas y químicas.

Estas propiedades hacen que PEEK sea adecuado para una amplia gama de aplicaciones. Los usos incluyen las industrias aeroespacial, automotriz, médica y electrónica.

Pero ¿sabes qué lo hace único en comparación con otros plásticos resistentes al calor?

Aquí está:

*La estructura de PEEK y el mecanismo de reacción detrás de él

*Comparación de varias versiones de PEEK de otros plásticos resistentes al calor

*Condiciones de procesamiento adecuadas y productos finales utilizables

¿Qué es PEEK - Polieteretercetona?

La polieteretercetona (PEEK) pertenece a la familia de los polímeros de polecetona (PEK, PEEK, PEEKK, PEKK, PEKEKK). De ellos, el PEEK es el más utilizado y producido a gran escala. Ha estado incluido en la lista de ICI desde principios de los años 1980. PEEK es un plástico totalmente reciclable.

Nº CAS: 29658-26-2

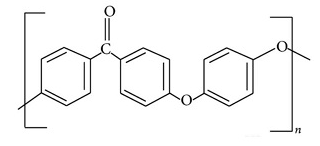

Nombre químico: Poli(oxi-1,4-fenilen-oxi-1,4-fenileno)]

Fórmula química: C 19 H 14 O 3

Síntesis de PEEK

Los polímeros PEEK se obtienen mediante polimerización gradual mediante dialquilación de sales de bisfenol. Implica la reacción de 4,4'-difluorobenzofenona o 1,4-bis(4-fluorobenzoil)benceno con hidroquinona. La reacción ocurre en presencia de un carbonato de metal alcalino. Luego se aísla el polímero eliminando el fluoruro de metal alcalino y el disolvente de polimerización.

Este polímero exhibe la transición térmica más alta de cualquier otro polímero comercial. Esto se debe a su rígida columna vertebral de polímero aromático. Como resultado, se pueden utilizar a temperaturas de hasta 240 °C.

Descripción general de propiedades típicas

PEEK es un termoplástico de ingeniería semicristalino de alto rendimiento. Este material rígido y opaco (gris) ofrece una combinación única de

*Propiedades mecánicas.

* resistencia a productos químicos y abrasión.

*Resistencia a temperaturas excepcionalmente altas

*Cuando se combina con propiedades de flexión y tracción, el polímero también exhibe una excelente resistencia a la fluencia. El material puede soportar cargas elevadas a temperaturas elevadas* durante períodos prolongados sin deformación permanente.

Además de estas propiedades, PEEK tiene:

*Alto punto de fusión (Tm), 343 °C

*Alta temperatura de transición vítrea (Tg), 143 °C

*Alta temperatura de funcionamiento continuo, hasta 260 °C

Estas propiedades hacen que PEEK y sus compuestos sean adecuados para aplicaciones de alta temperatura. Estas incluyen aplicaciones aeroespaciales, automotrices, estructurales, eléctricas y biomédicas.

A pesar del precio más alto de los polímeros, el valor agregado que los materiales PEEK aportan a las piezas fabricadas incluye:

* Ligero.

*Resistencia o dureza, y

* la capacidad de sobrevivir más tiempo en entornos hostiles.

El polímero exhibe resistividad de volumen y resistividad superficial elevadas. Mantiene buenas propiedades aislantes en un amplio rango de temperaturas. También puede soportar cambios ambientales.

PEEK tiene un índice de inflamabilidad V0 tan bajo como 1,45 milímetros y un LOI del 35 %. Tiene una generación extremadamente baja de humo y gases tóxicos. La cristalinidad le confiere una excelente resistencia a muchos fluidos y propiedades de fatiga superiores.

PEEK es insoluble en todos los disolventes comunes. No se hidroliza. Puede usarse durante miles de horas en vapor o agua presurizada sin una pérdida notable de rendimiento.

Las propiedades adicionales del PEEK incluyen:

*Baja fricción

*Buena estabilidad dimensional

*Excelente resistencia al autoclave

*Biocompatibilidad

*Larga vida

*Pureza inherente

Comparación de rendimiento: versiones de PEEK y otros polímeros resistentes a altas temperaturas

Versiones de PEEK puro versus reforzado

Los grados de PEEK reforzados con fibra de carbono ofrecen excelentes propiedades de tracción. Se logran resistencias a la tracción de 29 000 psi y el rendimiento se mantiene a 299 °C. Los grados reforzados ofrecen un rendimiento mejorado a temperaturas muy altas.

Los grados reforzados aumentan el módulo de flexión a temperaturas muy altas. También se pueden añadir refuerzos de vidrio y carbono:

*resistencia a la fluencia y a la fatiga, el

*Conductividad térmica, y

*La temperatura de deflexión del calor del polímero

Comparación de PEEK con otros plásticos resistentes a altas temperaturas

*Los PEEK exhiben excelente resistencia a la tracción, HDT, temperatura de funcionamiento, adhesión, procesamiento y emisiones de gases tóxicos en comparación con los fluoropolímeros. Sin embargo, son inferiores en resistencia química, costo, tenacidad y intemperie UV.

* En comparación con el PPS, PEEK tiene una resistencia al calor, tenacidad y resistencia a derrames significativamente superiores

*PEEK tiene un mayor rendimiento a temperatura, resistencia a la abrasión, resistencia química y propiedades de fatiga en comparación con el PES.

*El PEEK normalmente no se mezcla con otros polímeros. Sin embargo, puede formar mezclas miscibles con una variedad de otras polecetonas y las mezclas PEI PEEK/PEI tienen una Tg alta y son altamente compatibles con mezclas de PES y PPS.

Limitaciones de PEEK

*Caro para aplicaciones exigentes

*Procesamiento a alta temperatura

*Atacado por ciertos ácidos, p.e. ácido concentrado ácido sulfúrico, ácido nítrico, cromo

*Atacado por halógenos y sodio

*Baja resistencia a los rayos UV

¿Cómo se procesan los polímeros PEEK?

La poliéter éter cetona se procesa mediante métodos convencionales como:

*Moldeo por inyección.

*Extrusión

*Moldeo por compresión, etc.

Sin embargo, las condiciones de procesamiento utilizadas para el moldeo afectan la cristalinidad y las propiedades mecánicas.

Como termoplástico lineal, el PEEK se puede procesar por fusión en un rango de temperatura (370 a 420 °C). Al procesar poliéter éter cetona no se generan gases corrosivos. El control eficaz de la temperatura de fusión de los plásticos altamente termoplásticos mejora la calidad del producto.

Antes de procesar la polieteretercetona, se recomienda secar el material durante 3 horas a 150°C o 2 horas a 180°C. Esto es para evitar defectos de moldeo. Esto es para evitar cualquier defecto de moldeo.

Procesamiento de polímeros PEEK:

Moldeo por inyección

*Se recomienda una temperatura del molde de 160-190 °C para obtener una buena cristalización y minimizar la deformación.

* La poscristalización a 200 °C es posible, pero no se recomienda para aplicaciones que requieren una alta estabilidad dimensional.

*PEEK es adecuado para la inyección de piezas muy pequeñas con tolerancias dimensionales estrictas.

*Presión de inyección: 70-140 MPa

*Contracción por moldeo: Sin relleno - 1,2-2,4%, Con relleno - 0,1-1,1%

Extrusión

*La temperatura de enfriamiento tiene un efecto significativo sobre la cristalinidad y las propiedades.

*Para la extrusión de películas y láminas, un cilindro de enfriamiento a 50 °C produce un material amorfo transparente.

Un cilindro de enfriamiento de *170°C producirá un material opaco y altamente cristalino.

*También se pueden producir películas orbitales o biorientadas mediante el proceso de extrusión.

Impresión 3D

Con sus propiedades únicas, la impresión 3D de PEEK permite la construcción de prácticamente cualquier geometría de diseño compleja que sería imposible de producir utilizando otras tecnologías. El método de modelado por deposición fundida - FDM (o fabricación de filamentos fundidos - FFF) se utiliza para la impresión 3D utilizando filamentos PEEK.

*Temperatura de la boquilla: 360-400°C

*Cama calentada: 120°C

Es un excelente candidato para FFF debido a su menor absorción de humedad en comparación con otros materiales FFF comunes como el acrilonitrilo butadieno estireno (ABS).

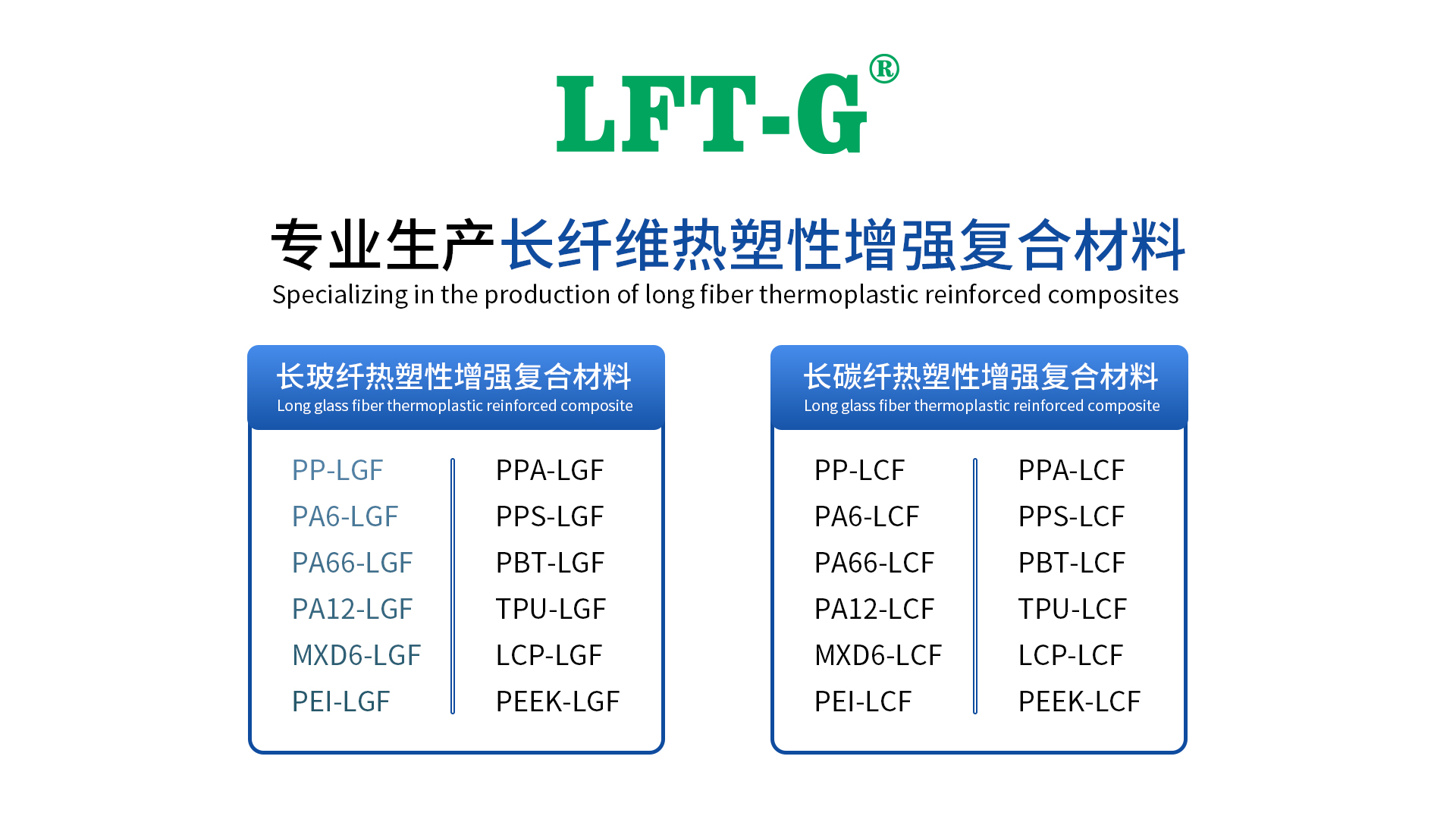

Xiamen LFT Composite Plastic Co,.

Xiamen LFT Composite Plastic Co., LTD se estableció en 2009 y es una marca mundial de proveedores de materiales termoplásticos reforzados con fibra larga que integra investigación y desarrollo de productos (I+D), producción y marketing de ventas. Nuestros productos LFT han pasado la certificación del sistema ISO9001 y 16949 y han obtenido muchas marcas comerciales y patentes nacionales, que cubren los campos de la automoción, piezas militares y armas de fuego, aeroespacial, nuevas energías, equipos médicos, energía eólica, equipos deportivos, etc.