nuevo blog

Hoy en día, la tecnología de fabricación aditiva ha permitido la formación de materiales termoplásticos, metales, cerámicas y resinas fotosensibles para satisfacer las necesidades de diferentes industrias, como la aeroespacial, la automotriz o la biomédica.

Los materiales compuestos actuales, como los compuestos reforzados con fibra, también se pueden imprimir en 3D. El refuerzo de materiales compuestos, normalmente en forma de polvo o filamento, tiene mejores propiedades mecánicas que los materiales poliméricos tradicionales, como materiales monómeros, como menor densidad, mayor rigidez y resistencia al impacto, atrayendo así cada vez más atención a la fabricación aditiva de compuestos. materiales.

Este artículo brindará consejos de expertos en compuestos sobre cómo integrar la impresión 3D compuesta en diferentes cadenas de producción.

Composite con partículas / Composite con fibras cortas / Composite con fibras largas

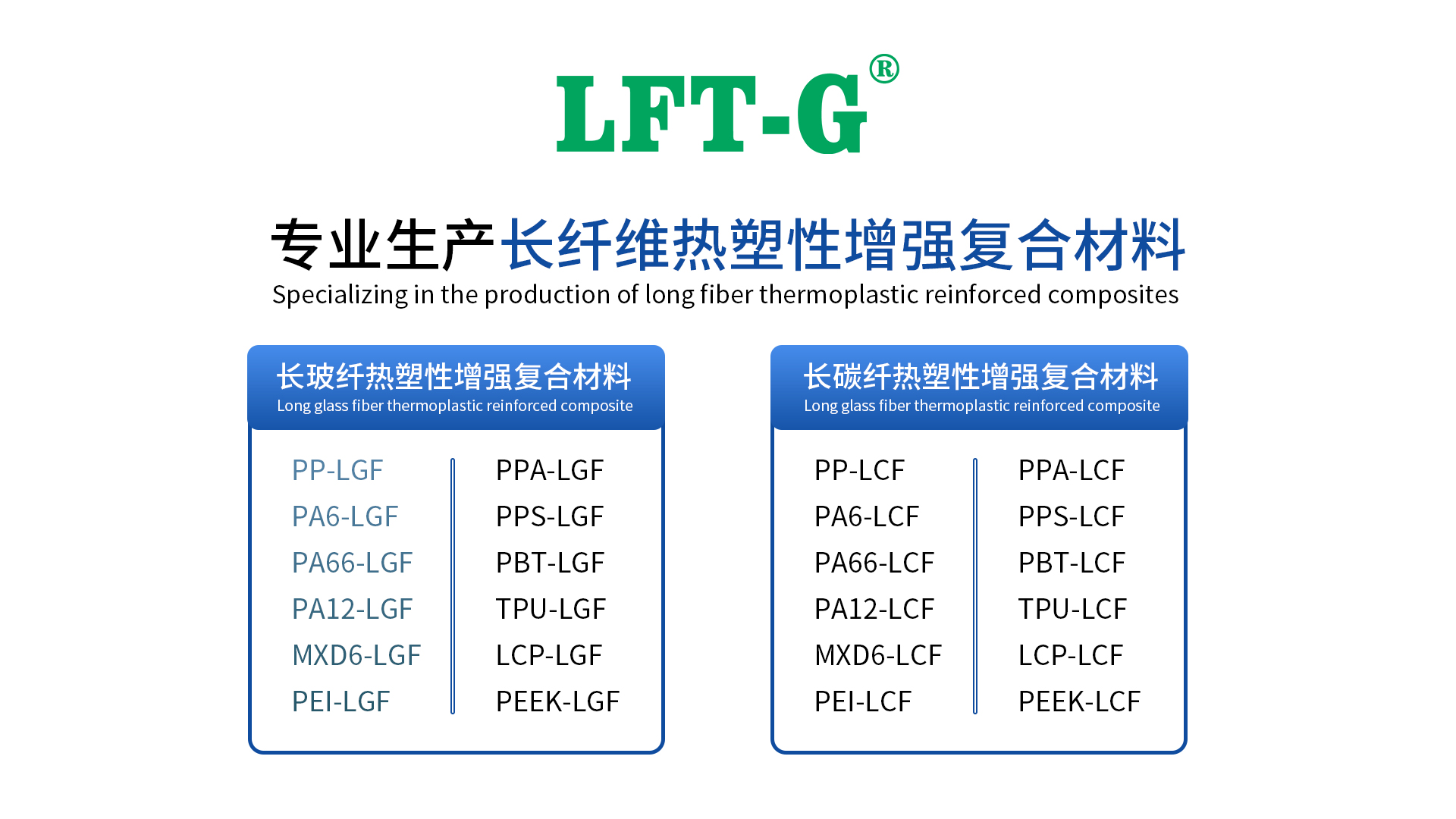

Compuestos LGF y LCF

Es importante señalar aquí que la forma en que se imprime en 3D también es significativamente diferente para los diferentes tipos de fibras.

La fibra corta se puede agregar directamente al material polimérico de matriz y prepararse en forma de seda después de una distribución uniforme.

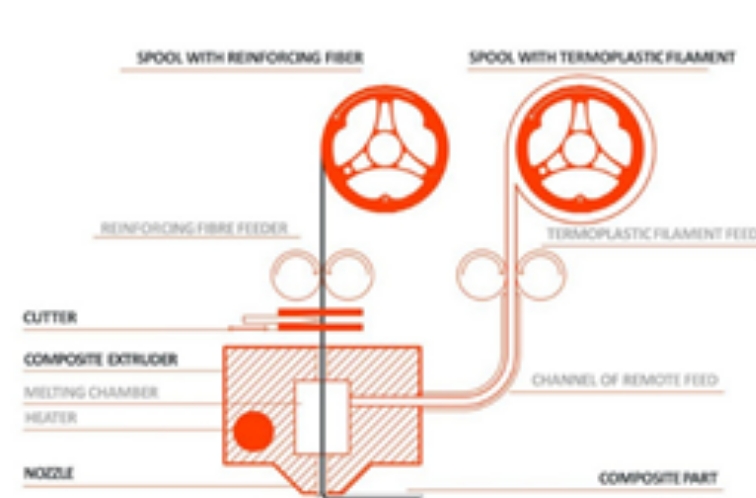

La adición de fibras largas continuas requiere impresión y aplicación por separado, pero requiere el uso de impresoras 3D especiales.

En comparación con los materiales de refuerzo de fibras cortas que se pueden agregar a los polímeros convencionales, los compuestos de fibras continuas son más costosos de producir pero tienen propiedades superiores. Los materiales compuestos de fibras continuas pueden fabricarse mediante diversos métodos, pero normalmente deben colocarse capa por capa a mano y requieren el uso de costosos moldes y equipos de curado. La ventaja de la impresión 3D es que la preparación automática de materiales compuestos se puede lograr enviando fibras continuas y materiales de matriz, respectivamente, a través de dos boquillas.

Para el proceso de impresión 3D de materiales compuestos, el material de la matriz y el material de fibra juntos determinan el proceso de impresión, considerando que el proceso actual tiene una gama muy amplia de materiales disponibles, por lo que la mayoría de las impresoras FDM pueden realizar la impresión de materiales compuestos de fibra corta. Sin embargo, para los compuestos reforzados con fibra continua, el proceso FDM común presenta un desafío mayor, porque implica un dispositivo que deposita fibra de carbono continua sobre el sustrato a través de una boquilla y la corta según sea necesario, además de la La configuración de la impresora 3D es crucial. La dirección de extrusión de la fibra afecta directamente a la dirección de distribución de la fibra y también determina las propiedades mecánicas de los materiales compuestos impresos en 3D. Por lo tanto, la configuración de la impresora también debe diseñarse cuidadosamente de acuerdo con las propiedades mecánicas del material compuesto requerido. Por el contrario, la dirección de distribución de las fibras en los compuestos reforzados con fibras cortas es relativamente aleatoria, por lo que la dirección de impresión tiene poca influencia en las propiedades mecánicas de los compuestos reforzados con fibras cortas.

Impresión FDM

La impresión 3D de materiales compuestos tiene las mismas ventajas que la impresión 3D de otros materiales, un tiempo de producción más corto, menos consumo de material y la posibilidad de estructuras más complejas.

Además, la impresión 3D de materiales compuestos puede regular el rendimiento de la pieza impresa diseñando cómo se distribuyen las fibras. Esto es especialmente cierto al imprimir con compuestos continuos reforzados con fibra. En las mismas condiciones de funcionamiento, puede producir piezas varias veces más ligeras que las piezas metálicas. La reducción de peso es particularmente importante para aplicaciones de alto rendimiento como la aeroespacial, la robótica, los deportes y la atención médica, ya que las piezas más ligeras significan menos consumo de energía, menores costos de transporte y productos de mayor calidad.

El uso de compuestos impresos en 3D en los próximos años experimentará un progreso significativo en términos de tamaño, productividad y propiedades mecánicas. El análisis del mercado de SmartTech indica que el mercado mundial de compuestos crecerá un 22,3% en los próximos cinco años.

La impresión 3D de compuestos de fibra continua todavía enfrenta algunos desafíos, pero también admite un diseño estructural más flexible para obtener componentes compuestos con mejores propiedades. Por ejemplo, el rendimiento se puede optimizar mediante una estructura reticular reforzada con fibra, dirección de fibra, refuerzo local y otros métodos de diseño combinados con los escenarios de aplicación reales y la distribución de carga de los componentes.

Xiamen LFT Composite Plastic Co., LTD se estableció en 2009 y es una marca global de proveedores de materiales termoplásticos reforzados con fibra larga que integra investigación y desarrollo de productos (I+D), producción y marketing de ventas. Nuestros productos LFT han pasado la certificación del sistema ISO9001 y 16949 y han obtenido muchas marcas comerciales y patentes nacionales, que cubren los campos de la automoción, piezas militares y armas de fuego, aeroespacial, nuevas energías, equipos médicos, energía eólica, equipos deportivos, etc.