nuevo blog

En el proceso de moldeo por inyección de materiales reforzados con fibra de vidrio, fibra flotante Es uno de los defectos superficiales más comunes. Se presenta como una superficie irregular causada por la exposición de las fibras de vidrio en la pieza. Este problema no solo afecta la apariencia del producto, sino que también puede afectar negativamente procesos secundarios como la pintura, el recubrimiento o la galvanoplastia. Hoy profundizaremos en las causas de la flotación de fibras y exploraremos soluciones efectivas.

2. Análisis en profundidad de los factores del proceso de moldeo por inyección

Velocidad de llenado lenta:

El "conductor invisible" detrás de la flotación de fibra

Problema central: El llenado lento permite que las fibras de vidrio migren a la superficie de la pieza moldeada.

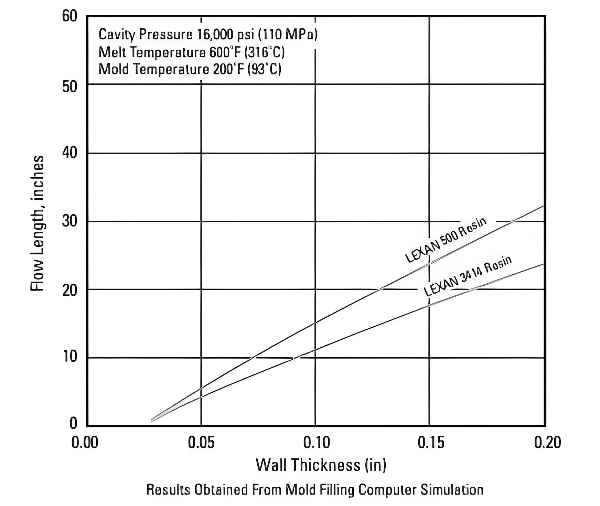

Baja temperatura de fusión: el «umbral de temperatura» para el flujo de materiales

Hallazgo clave: por cada disminución de 10 °C en la temperatura de fusión, la flotación de la fibra superficial aumenta entre un 15 y un 20 %.

Recomendación profesional:

Utilice una sonda de fusión para medir la temperatura de fusión real en lugar de confiar únicamente en los puntos de ajuste del barril.

Aumente la temperatura de fusión hasta el límite superior del rango recomendado (evitando al mismo tiempo la degradación del material).

Preste atención a los ajustes de contrapresión para evitar la rotura excesiva de las fibras.

Consejos prácticos:

Utilice un controlador de temperatura de molde de alta temperatura (>100 °C) o un sistema de aceite térmico.

Indique claramente el tipo de controlador de temperatura del molde requerido para evitar su uso indebido.

Se requiere especial cuidado por seguridad cuando se trabaja a altas temperaturas.

3. Consideraciones clave en el diseño de moldes

Sistema de ventilación: el equilibrio entre velocidad y calidad

Conflicto central: El llenado rápido requiere ventilación suficiente, pero una ventilación excesiva puede generar rebabas y defectos de flotación de fibras (por ejemplo, líneas de soldadura, aire atrapado).

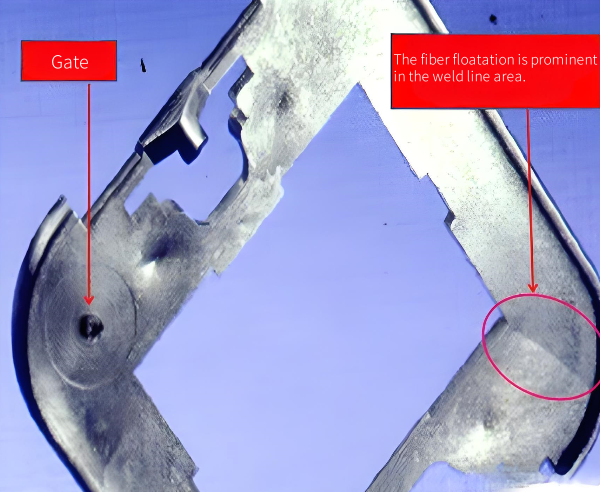

Imagen del defecto de flotación de la fibra (con líneas de soldadura y aire atrapado)

Temperatura del canal caliente: El "punto ciego térmico" que a menudo se pasa por alto

Concepto erróneo común: La temperatura del canal caliente se configura de manera inconsistente con la temperatura del barril.

Mejores prácticas:

Ajuste la temperatura del canal caliente dentro del rango de temperatura de fusión recomendado del material.

Utilice termopares para un control preciso de la temperatura.

Diseño de compuertas: la primera barrera para el flujo

Directriz de diseño:

Evite una restricción excesiva en la puerta que pueda provocar un pico repentino de presión.

El tamaño y la ubicación de la compuerta deben coincidir con las características del flujo del material.

Evite puertas excesivamente pequeñas para evitar marcas de chorro y una flotación agravada de la fibra.

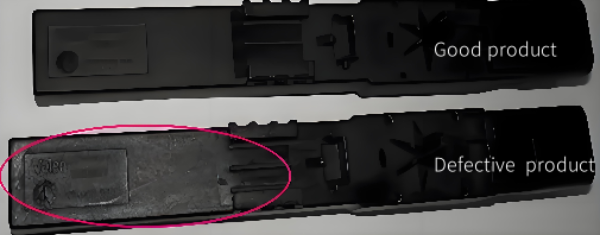

Imagen de pieza defectuosa: Flotación de fibra inducida por inyección

Resumen: Soluciones a los problemas de flotación de la fibra

Principio de prioridad:

Aborde primero la causa principal (normalmente los parámetros del proceso) y luego aborde los factores secundarios.

Pensamiento sistemático:

Desarrollar una solución integrada que cubra proceso-molde-equipo-material.

Orientado a la prevención:

Considere contramedidas de flotación de fibra durante las primeras etapas del desarrollo de un nuevo molde.

Enfoque basado en datos:

Establecer gráficos de control de procesos para parámetros clave.

Mejora continua:

Construir un mecanismo de respuesta rápida y una base de datos de conocimientos para problemas de flotación de fibra.

Etiquetas :