nuevo blog

Marcas de quemaduras

Las marcas de quemaduras son uno de los defectos más comunes en el proceso de moldeo por inyección, afectando significativamente la apariencia y la calidad del producto final. Este artículo analizará en profundidad las causas de las marcas de quemaduras y ofrecerá soluciones sistemáticas para abordar el problema.

¿Qué son los defectos de marcas de quemaduras?

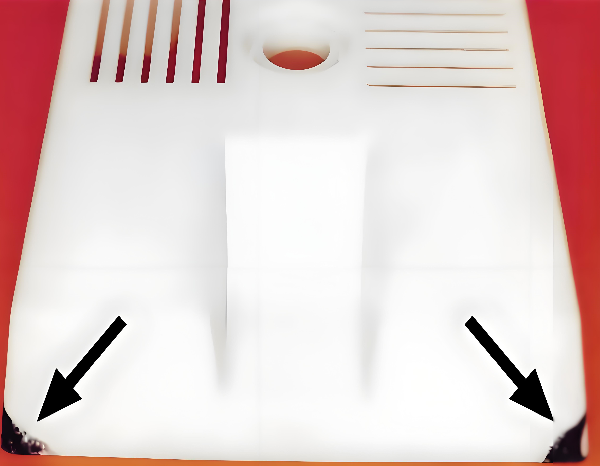

Durante el proceso de llenado del moldeo por inyección, si los gases quedan atrapados en la cavidad del molde, pueden inflamarse a alta presión, lo que produce depósitos negros similares al hollín en la superficie de la pieza moldeada (como se muestra en la imagen). Este defecto se conoce comúnmente como "trampa de gas", "marcas de quemadura" o "quemadura". A menudo se confunde con vetas de color, marcas amarillas o líneas negras, pero su causa principal son los residuos de la combustión del gas.

Causas principales de las marcas de quemaduras:

¿De dónde viene el gas y por qué no puede escapar?

01. Fuentes de gas01. Factores del proceso de moldeo por inyección

1.1 Velocidad de llenado excesiva

Cuando la velocidad de llenado es demasiado alta, es más probable que los gases atrapados queden sellados dentro del molde en lugar de descargarse a través de los respiraderos.

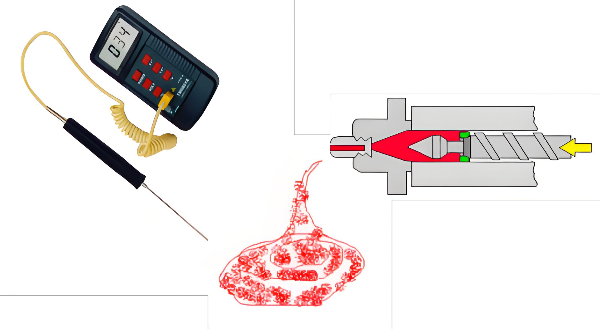

Utilice un termómetro para medir directamente la temperatura real de fusión.

1.3 Ajustes de descompresión incorrectos (retorno de succión)

Una descompresión excesiva puede provocar que entre aire en la masa fundida en la punta de la boquilla.

Solución:

Compruebe y ajuste la cantidad de descompresión

Si se utiliza un valor de descompresión grande para evitar que la boquilla gotee, primero verifique si la temperatura de la boquilla está configurada correctamente.

Tornillo típico de uso general

Soluciones:

Asegúrese de que la relación L/D y la relación de compresión del tornillo sean adecuadas para el material que se está procesando.

Verifique que el tornillo no tenga acumulaciones que formen una “rosca de barrera”, que puede obstruir el flujo y causar degradación.

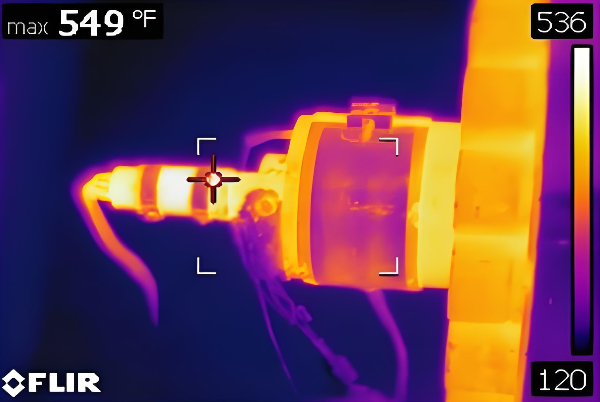

3.3 Temperatura del calentador del barril fuera de control

El sobrecalentamiento en zonas localizadas del cañón puede provocar una degradación parcial del material.

04. Factores relacionados con el material

4.1 Contenido excesivo de humedad

En el caso de materiales higroscópicos, los altos niveles de humedad pueden provocar vaporización durante el procesamiento, lo que genera burbujas de gas en la masa fundida y produce marcas de quemaduras.

Soluciones:

Asegúrese de que el material esté completamente seco.

Verificar el rendimiento y la configuración del equipo de secado

4.2 Tipo de material

Los materiales sensibles a la temperatura, como el PVC y el POM (acetal), son más propensos a quemarse.

Estudio de caso:

Durante una prueba de PVC, se observaron marcas de carbonización. Posteriormente, se descubrió que el problema se debía a la baja estabilidad térmica de la fórmula.

Soluciones:

Controlar estrictamente la temperatura del barril

Monitorizar el tiempo de residencia del material en el barril.

Asegúrese de que no haya zonas muertas en la unidad de plastificación donde el material pueda estancarse.

4.3 Problemas aditivos

Los masterbatches de color y otros aditivos pueden aumentar el riesgo de marcas de quemaduras.

Soluciones:

Utilice la proporción de dilución correcta para los aditivos.

Asegúrese de que los aditivos sean compatibles con la resina base para el moldeo por inyección.

Para las piezas de color oscuro, preste especial atención a las áreas ocultas, como las puntas de las costillas y las esquinas.

Conclusión y recomendaciones

Para resolver eficazmente los problemas de marcas de quemaduras en el moldeo por inyección, siga estos pasos sistemáticos:

Priorice los controles de ventilación de moho: esta es la causa raíz más común.

Investigue los factores materiales: preste mucha atención al contenido de humedad y al tipo de material.

Inspeccione la máquina de moldeo por inyección: busque acumulaciones, componentes dañados o problemas de control de temperatura.

Ajuste los parámetros del proceso al final: optimice la velocidad de llenado, la temperatura de fusión y otras configuraciones solo después de eliminar los problemas relacionados con el equipo o el molde.

Principio clave:

No intente ocultar problemas de moho o maquinaria simplemente ajustando las condiciones de procesamiento. Aborde la causa directamente.

Con una resolución de problemas exhaustiva y soluciones específicas, los defectos de marcas de quemaduras en el moldeo por inyección se pueden eliminar de manera efectiva, mejorando así tanto la calidad del producto como la eficiencia de la producción.