nuevo blog

Olor es a la vez una experiencia sensorial y una medida percibida de calidad.

En el reducido espacio del habitáculo de un coche, el "olor a coche nuevo" de los plásticos no es un símbolo de lujo, sino que a menudo se convierte en una importante fuente de quejas de los consumidores.

Este artículo, basado en la práctica de la ingeniería, explora sistemáticamente las fuentes, los mecanismos, los métodos analíticos y las estrategias controlables relacionadas con el olor. Su objetivo es apoyar a los ingenieros de materiales en...

Reducir los riesgos de olores en la fuente durante el diseño de materiales para interiores de automóviles

.

¿De dónde viene el olor de los plásticos?

Las moléculas olorosas en los materiales plásticos existen principalmente en forma de compuestos orgánicos volátiles (COV), que se liberan al aire a través de

tres mecanismos principales

:

1. Difusión:

Los monómeros y las moléculas pequeñas que no reaccionan migran del interior del material a su superficie. Los COV presentes en los plásticos siguen la segunda ley de difusión de Fick.

Por ejemplo, en el polipropileno (PP), el coeficiente de difusión de los aldehídos es de aproximadamente 10⁻⁹ cm²/s. A 23 °C, puede tardar hasta 48 horas en alcanzar la concentración superficial de equilibrio. Sin embargo, cuando la temperatura sube a 60 °C (comparable a la temperatura de una cabina de verano), la velocidad de difusión puede aumentar de 3 a 5 veces.

2. Desorción:

Las moléculas de COV que se adsorben en la superficie del material se liberan al aire circundante.

3. Migración:

Los COV también pueden migrar desde aditivos como plastificantes, lubricantes o solventes residuales.

Cómo funciona la nariz humana: de las moléculas al cerebro

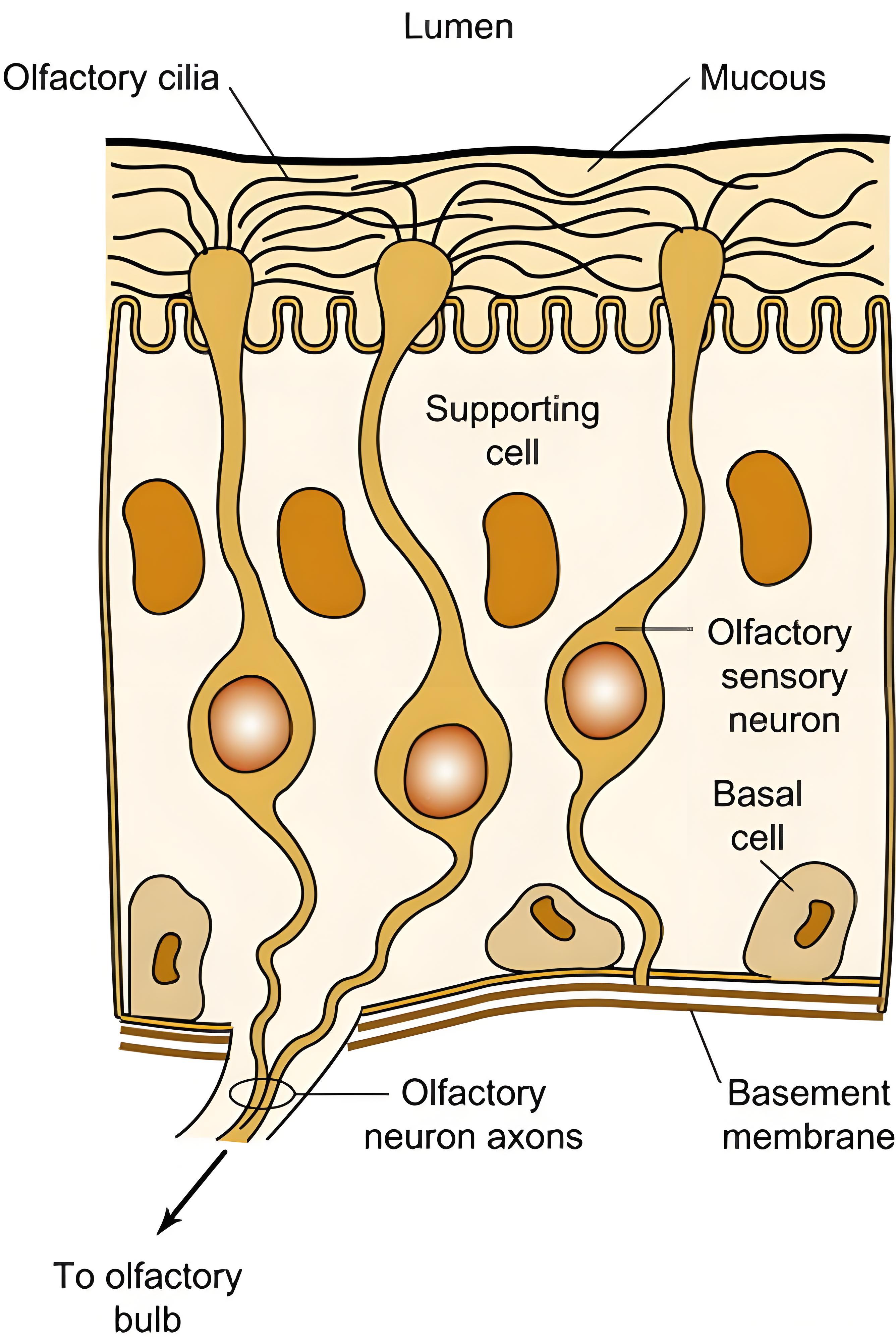

Cuando las moléculas volátiles liberadas por los plásticos, como el nonanal y el decanal, entran en la cavidad nasal, se inicia un proceso de reconocimiento de alta precisión a microescala. Dentro del epitelio olfativo (de aproximadamente 5 cm²), se distribuyen densamente alrededor de 350 tipos de proteínas receptoras olfativas. Estos receptores funcionan como "cerraduras moleculares", cada una de las cuales reconoce específicamente ciertas "llaves" olfativas.

Tomemos como ejemplo el (E)-2-nonenal: su estructura de cadena hidrocarbonada se une al receptor olfativo OR51E2 con una energía de enlace de -8,7 kcal/mol. Esta interacción específica desencadena la apertura de los canales iónicos, generando señales eléctricas. La transmisión de señales olfativas sigue el modelo de la llave y la cerradura: una vez que el odorante se une a un receptor acoplado a proteína G (GPCR) en los cilios, activa la vía del segundo mensajero del AMPc, lo que provoca la despolarización de la membrana celular. La señal resultante se transmite a través de las fibras nerviosas olfativas hasta el bulbo olfatorio, donde las células mitrales y en penacho la procesan y la proyectan a la corteza cerebral.

Cada neurona sensorial olfativa expresa solo un tipo de receptor; sin embargo, mediante codificación combinatoria, el sistema puede distinguir decenas de miles de olores diferentes. Por ejemplo, una mezcla de aldehídos liberados del polipropileno (PP) puede activar combinaciones de receptores como OR1A2 y OR2J3.

Este mecanismo de reconocimiento biológico proporciona un punto de referencia para evaluar los olores de los materiales. Por ejemplo, cuando la concentración de DEHP liberada por el cuero artificial de PVC supera los 2200 µg/m³, sus moléculas se unen a los receptores OR3A4 y desencadenan una percepción de olor "acre", precisamente el tipo de umbral que los diseñadores de interiores de automóviles buscan evitar.

Al comprender los mecanismos de interacción entre los receptores moleculares detrás del olfato humano, los ingenieros de materiales pueden realizar ingeniería inversa para crear formulaciones con bajo olor basándose en el “mapa de percepción olfativa humana”.

Olores típicos y sus orígenes en diferentes plásticos

| Tipo de polímero |

Descripción típica del olor

|

Fuente principal/ Sustancia o Mecanismo |

Notas adicionales

|

|

Polietileno (PE)

|

Cerosa, aceitosa, irritación leve

|

Degradación de antioxidantes (p. ej., BHT → fenoles), escisión oxidativa (aldehídos)

|

El olor se hace más notorio a temperaturas de procesamiento más altas.

|

|

Polipropileno (PP)

|

Ligeramente dulce, ligero olor aceitoso.

|

Productos de oxidación (alquilaldehídos, cetonas), residuos antioxidantes.

|

Olor generalmente leve, que puede empeorar después de la modificación.

|

|

Poliestireno (PS)

|

Dulce, aromático, fuerte irritación.

|

Monómero de estireno residual, productos de descomposición (tolueno, etilbenceno)

|

El HIPS (PS modificado con caucho) tiene un olor más complejo

|

|

Acrilonitrilo butadieno estireno (ABS)

|

Picante, especiado, ligeramente ácido.

|

Acrilonitrilo residual, estireno, butadieno oxidado, emulsionantes

|

La degradación térmica severa aumenta la intensidad del olor.

|

|

Cloruro de polivinilo (PVC)

|

Olor a tinta, plástico, irritante.

|

Plastificantes (por ejemplo, ftalatos), descomposición de estabilizadores, HCl

|

Mala estabilidad térmica; el olor se vuelve más fuerte después de la degradación.

|

|

Poliuretano (PU)

|

A pescado, parecido a una amina, fuerte irritación.

|

Isocianatos residuales, productos de hidrólisis (aminas)

|

Los isocianatos encapsulados pueden ayudar a reducir el olor.

|

|

Poliamida (PA6/PA66)

|

Olor tostado, parecido al amoníaco.

|

Aminas de extremo de cadena, oxidación, degradación térmica (por ejemplo, caprolactama)

|

La hidrólisis después de la absorción de humedad también puede producir olor.

|

|

Poliéster (PET/PBT)

|

Ligero olor a quemado, ácido.

|

Productos de descomposición (ácido benzoico, ácido ftálico), disolventes residuales.

|

El moldeo por inyección a alta temperatura tiende a liberar un olor más fuerte.

|

|

Policarbonato (PC)

|

Amargo, fenólico, ligeramente picante.

|

BPA residual, descomposición de carbonato (a base de fenol)

|

Los antioxidantes encapsulados pueden ayudar a reducir el olor.

|

|

Polimetilmetacrilato (PMMA)

|

Ligeramente irritante, similar a un éster, aceptable.

|

MMA residual, degradación térmica (ésteres pequeños)

|

El PMMA de alta pureza es casi inodoro.

|

|

Polioximetileno (POM)

|

Gases desagradables e irritantes

|

Formaldehído, volátiles de tipo acetal

|

Olor que se libera principalmente durante el moldeo por inyección a alta temperatura.

|

|

Fluoropolímeros (por ejemplo, PTFE)

|

Casi inodoro, ligera nota cerosa.

|

Casi ninguna emisión de COV

|

Muy bajo olor, adecuado para aplicaciones interiores de alto estándar.

|

Mecanismos de formación de olores

El olor de los materiales plásticos no aparece de la nada, se genera gradualmente durante

procesamiento, almacenamiento y uso

.

Los principales mecanismos incluyen:

1. Degradación térmica:

Las altas temperaturas de procesamiento provocan la escisión de la cadena molecular, lo que da como resultado la formación de compuestos olorosos de bajo peso molecular (por ejemplo, aldehídos).

| Polímero |

Productos de degradación térmica

|

|

Poliamida 66 (PA66)

|

Ciclopentanona, piridina, imida cíclica, amidas, ácidos carboxílicos, caprolactama

|

|

Polietileno (PE)

|

Cetonas, ácidos carboxílicos, furanonas, cetoácidos

|

|

Poli(óxido de etileno–óxido de propileno–óxido de etileno)

|

Ésteres de formato, ésteres de acetato, ácidos carboxílicos, aldehídos

|

|

Poli(L-lactida) (PLLA)

|

Lactida, ácido láctico, ácido lactoil-láctico

|

|

Polimetilmetacrilato (PMMA)

|

Monómero de metacrilato de metilo

|

|

Caucho de silicona (polisiloxano)

|

oligómeros cíclicos

|

|

Poliestireno (PS)

|

Estireno, estireno-acrilonitrilo, terc-butilbenceno, α-metilestireno, BHT (hidroxitolueno butilado)

|

|

caucho de polisulfuro

|

1,3,6,7-dioxoditiepan, otros productos de degradación cíclicos

|

2. Degradación oxidativa:

Los antioxidantes o la oxidación de polímeros producen olores desagradables (por ejemplo, productos de oxidación de BHT).

Poliamida (PA66): La degradación oxidativa térmica genera compuestos de ciclopentanona como la 2-etilciclopentanona, que puede alcanzar concentraciones de hasta 0,3 μg/g después de un envejecimiento a 100 °C durante 300 horas, lo que provoca un olor "medicinal".

3. Fotoenvejecimiento:

La radiación UV provoca la escisión de la cadena de polímeros, liberando gases de moléculas pequeñas.

4. Residuos de procesamiento:

Catalizadores o disolventes residuales que no se eliminan completamente.

Poliuretano (PU): Los catalizadores de amina como la trietilamina tienen un umbral de olor muy bajo (0,67 μg/m³) y son la causa principal del característico olor a "pescado" de la espuma de PU.

Cómo Ana lizarse ¿Olores a plástico?

do Métodos comunes para probar y evaluar plásticos Oh dormitorios Incluir:

|

Método de prueba

|

Principio básico

|

Resultados de salida

|

Aplicaciones

|

|

Prueba de olfateo sensorial

|

El personal huele y califica subjetivamente las muestras mediante la nariz.

|

Escala de intensidad del olor (por ejemplo, escala del 1 al 6)

|

Selección preliminar de material, referencia sensorial del usuario final

|

|

Prueba estándar VDA 270

|

Muestra calentada a temperatura constante para liberar el olor y luego olida.

|

Clasificación de olores (escala alemana)

|

Prueba de olores en materiales del interior de automóviles

|

|

GC-MS (cromatografía de gases de espacio de cabeza-espectrometría de masas)

|

Gases del espacio de cabeza recogidos y separados por cromatografía; espectrometría de masas para identificación y cuantificación.

|

Tipos y concentraciones de COV (μg/m³)

|

Identificación precisa de fuentes de olor

|

|

TD-GC-MS (GC-MS de desorción térmica)

|

Muestras de gases liberados recolectadas en tubos adsorbentes, desorbidas térmicamente en GC-MS

|

Perfiles de componentes de gas y curvas de concentración

|

Pruebas de emisiones de materiales a largo plazo, análisis a nivel de trazas

|

|

Prueba de cámara (Prueba de cámara de emisiones)

|

Muestra colocada en una cámara sellada a temperatura fija para detectar la liberación de TVOC

|

Niveles de compuestos orgánicos volátiles totales (TVOC)

|

Clasificación de olores para todo el vehículo o partes

|

|

Matriz de sensores de gas (nariz electrónica)

|

Múltiples sensores imitan los nervios olfativos humanos para detectar y mapear digitalmente los olores.

|

Perfil de olores digital, reconocimiento de patrones

|

Detección rápida, control automatizado de la calidad del olor del proceso

|

|

Olfatometría dinámica

|

Muestras de olores diluidas y presentadas a panelistas humanos para determinar el umbral de detección y las estadísticas de intensidad.

|

Umbral de detección de olores, índice de intensidad

|

Control de olores urbanos, análisis de fuentes de olores industriales, selección de materiales

|

¿Cómo pueden los ingenieros controlar el olor en su origen?

Controlar el olor en la etapa de selección del material es la estrategia más rentable e impactante.

Se sugieren las siguientes recomendaciones:

|

Tipo de método

|

Técnica/método específico

|

Principio/Mecanismo

|

Escenarios aplicables

|

|

Control de la fuente de materiales

|

Utilice materias primas de alta pureza y mejore el proceso de polimerización. |

Reducir monómeros residuales, solventes e impurezas.

|

Adquisición de materia prima y desarrollo de formulación de materiales en etapa inicial

|

|

Utilice aditivos de bajo olor (por ejemplo, antioxidantes poliméricos)

|

Mejorar la resistencia a la migración y la degradación oxidativa. |

Plásticos de ingeniería, interiores de automóviles y electrodomésticos

|

Adquisición de materia prima y desarrollo de formulación de materiales en etapa inicial

|

|

Optimización de la formulación

|

Añadir adsorbentes (como carbón activado, zeolita) |

Capturar los gases liberados

|

Sistemas de mezcla de plásticos y materiales compuestos

|

|

Añadir desodorantes (por ejemplo, ciclodextrinas)

|

Incluir/complejar moléculas de olor para reducir la volatilidad

|

Materiales de encapsulación, películas de embalaje, plásticos de uso doméstico, etc.

|

Sistemas de mezcla de plásticos y materiales compuestos

|

|

Optimización del procesamiento

|

Aplicar desgasificación al vacío, extrusión secundaria y ventilación por cizallamiento.

|

Reducir la temperatura y el tiempo de procesamiento y mejorar la liberación de sustancias de bajo peso molecular.

|

Producción de perfiles moldeados por extrusión/inyección y plásticos de ingeniería

|

|

Limpieza de equipos, evitar la contaminación cruzada

|

Eliminar las "fuentes externas de olores" residuales

|

Escenarios de procesamiento de líneas mixtas de múltiples materiales |

Producción de perfiles moldeados por extrusión/inyección y plásticos de ingeniería

|

|

Técnicas de postratamiento

|

Utilice tratamiento térmico (envejecimiento), fotooxidación y exposición a rayos UV.

|

Promover la liberación temprana o descomposición de pequeñas moléculas residuales |

Piezas interiores de automóviles, paneles compuestos, productos similares al cuero

|

|

Tratamiento de superficies (por ejemplo, plasma, recubrimiento)

|

Modificar el comportamiento de emisión y adsorción de la superficie

|

Piezas revestidas y superficies decorativas texturizadas

|

Piezas interiores de automóviles, paneles compuestos, productos similares al cuero

|

|

Diseño estructural

|

Optimizar el espesor del material y la estructura geométrica

|

Reducir la tasa de emisiones por unidad de área

|

Carcasas electrónicas, paneles de control centrales de automóviles y otras áreas que requieren pruebas de olfateo a corta distancia

|

La revolución de la selección: de la «experiencia olfativa» al «diseño molecular»

La baja odorización de los interiores de los automóviles no es simplemente una cuestión de optimización sensorial, sino que implica un enfoque de ingeniería sistemático que abarca la química de polímeros, la cinética de transferencia de masa y la química analítica.

Para los ingenieros de selección de materiales, es esencial establecer la correlación entre "estructura – rendimiento – olor":

Cuando la regularidad de la cadena molecular del PP aumenta en

15%

La liberación de aldehídos se puede reducir mediante

38%

;

Cuando el peso molecular de los plastificantes de PVC aumenta de

300 Da a 500 Da

, la tasa de migración disminuye en

60%

.

Esta lógica de diseño a nivel molecular es la clave para superar el cuello de botella tecnológico de los materiales de bajo olor.