nuevo blog

El desarrollo de la tecnología aeroespacial no puede separarse de los nuevos materiales. El nacimiento de una nueva generación de productos aeroespaciales suele basarse en el desarrollo exitoso de una gran cantidad de nuevos materiales avanzados. Al mismo tiempo, la aparición de estos productos aeroespaciales también ha promovido el rápido lanzamiento y aplicación de muchos proyectos de materiales nuevos. En particular, los materiales poliméricos, como importantes materiales de soporte para la industria aeroespacial, desempeñan un papel importante, incluidos el caucho, los plásticos de ingeniería, los tejidos funcionales especiales, los revestimientos, las resinas sintéticas, los adhesivos y selladores, etc.

Materiales de caucho especiales

El caucho utilizado en el campo aeroespacial incluye principalmente caucho de neopreno, caucho de nitrilo, caucho de cloroéter, caucho de etileno propileno, caucho de silicona, caucho de fluorosilicona, etc. Por función, existen principalmente materiales de sellado de caucho, materiales de amortiguación de caucho, térmicos y conductores. caucho, etc.

Plásticos especiales de ingeniería

Los plásticos especiales de ingeniería son una clase importante de materiales en el campo aeroespacial y se utilizan ampliamente en la fabricación y componentes de aviones, helicópteros, naves espaciales y otros dispositivos aeroespaciales. Estos materiales plásticos tienen muchas propiedades y características únicas que los convierten en una parte integral de la ingeniería aeroespacial. Los plásticos de ingeniería aeroespacial tienen excelentes propiedades mecánicas para mantener la estabilidad estructural y la seguridad en condiciones de vibración y alta carga de las aeronaves. Al mismo tiempo, también tienen las características de peso liviano; en comparación con los materiales metálicos tradicionales, los plásticos de ingeniería aeroespacial pueden reducir efectivamente el peso de las aeronaves, mejorar su eficiencia de combustible y su rendimiento de vuelo. Los plásticos de ingeniería aeroespacial también tienen una excelente resistencia a la corrosión y al calor y pueden funcionar de manera estable durante mucho tiempo en condiciones ambientales extremas. Esto es fundamental para la confiabilidad de las aeronaves en condiciones climáticas complejas como gran altitud, baja temperatura, alta temperatura y humedad. Además, los proyectos de ingeniería aeroespacialLos tics también tienen buenas propiedades de aislamiento eléctrico y resistencia química, lo que puede prevenir eficazmente los efectos de la interferencia electromagnética y la corrosión química.

Poliamidas

La poliamida (PA) es un polímero con una estructura de enlaces amida múltiples, donde el enlace amida se forma mediante un enlace covalente entre el átomo de nitrógeno en el grupo amida y el átomo de carbono carbonilo adyacente. Este polímero tiene una variedad de propiedades excelentes, como alta resistencia, alta resistencia al calor, buenas propiedades mecánicas y estabilidad química. En los productos aeroespaciales, los compuestos de poliamida reforzados con fibras cortas se utilizan ampliamente en la preparación de diversos componentes subestructurales. Se utiliza para fabricar el soporte exterior del tanque de oxígeno líquido de hidrógeno líquido de los vehículos de lanzamiento, que desempeña la función de soporte de carga y aislamiento térmico. Además, este material se utiliza para fabricar computadoras, marcos de fuentes de alimentación, marcos de tableros impresos para computadoras y otros productos con peso liviano, alta capacidad de carga y buen rendimiento de amortiguación de vibraciones, reemplazando por completo los marcos de aleación de aluminio. También se puede utilizar para fabricar productos de soporte, como cajas de protección eléctrica y esqueletos de bobinas.

ï¼PA6-LGFï¼

Polieteretercetona

La polieteretercetona (PEEK) es un polímero termoplástico de alto rendimiento que consta de grupos funcionales alternos de éteres y cetonas con excelentes propiedades físicas y estabilidad química. Tiene una variedad de propiedades sobresalientes, como estabilidad a altas temperaturas, resistencia química a la corrosión, buena resistencia mecánica y rigidez, resistencia al desgaste, bajo coeficiente de fricción y buenas propiedades de aislamiento eléctrico. PEEK puede mantener sus propiedades físicas en ambientes de alta temperatura. , con una temperatura de transición vítrea de aproximadamente 143 °C, y puede usarse durante largos períodos de tiempo en el rango de temperatura de hasta 250 °C. Los compuestos de fibra de carbono/PEEK se utilizan en aletas de cola de misiles tácticos, y la resina PEEK se utiliza para fabricar ranuras para baterías, pernos, tuercas y componentes de motores de cohetes.

(PEEK-LCF)

Sulfuro de polifenileno

Sulfuro de polifenileno (PPS)tiene una serie de propiedades excepcionales. En primer lugar, tiene una excelente resistencia al calor y es capaz de mantener sus propiedades físicas y mecánicas en ambientes de alta temperatura. Tiene un alto punto de fusión de 280°C o más y no se ablanda ni se deforma fácilmente. En segundo lugar, el PPS tiene una excelente resistencia química y puede resistir una amplia gama de productos químicos orgánicos e inorgánicos, incluidos ácidos, álcalis y disolventes. Además, el PPS también presenta buena resistencia mecánica y rigidez, buena resistencia al desgaste y excelentes propiedades de aislamiento eléctrico. En el ámbito aeroespacial, la aplicación del PPS también ha conseguido resultados destacables. Mediante el uso de material PPS reforzado con fibra, la producción de escotillas reduce el peso de las puertas metálicas en aproximadamente un 25%. El PPS utilizado en la preparación de la carcasa de guía inercial del cohete, en lugar de la carcasa de aleación de aluminio original, reduce significativamente el peso y mejora el rendimiento de amortiguación de vibraciones para cumplir con los requisitos de uso.

(PPS-LGF)

Poliimida

La poliimida (PI) tiene propiedades excepcionales. En primer lugar, tiene una excelente resistencia a las altas temperaturas y permanece estable a temperaturas extremas con un punto de fusión superior a 300 °C. En segundo lugar, la poliimida tiene una excelente resistencia química a una amplia gama de productos químicos como ácidos, bases y disolventes. Además, tiene buena resistencia mecánica, rigidez y resistencia al desgaste, así como excelentes propiedades de aislamiento eléctrico. Los plásticos PI se pueden preparar mediante procesos de moldeo o moldeo por inyección para una variedad de componentes, como soportes, manguitos aislantes, arandelas, tuercas, etc. Los compuestos de poliimida (PI) pueden preparar piezas resistentes al desgaste, como manguitos de pistones hidráulicos y de baja resistencia. anillos de sellado de temperatura. Los materiales de poliimida rellenos pueden fabricar almohadillas de choque para satélites resistentes al desgaste. En condiciones de enfriamiento profundo y baja temperatura, el PI tiene un coeficiente de expansión lineal cercano al de la aleación de aluminio y puede usarse como submaterial de sellado de temperatura de hidrógeno líquido para satisfacer las necesidades de sellado de alta presión. Los materiales con relleno se utilizan ampliamente para preparar sellos dinámicos y piezas de desgaste, y el PI tiene propiedades autolubricantes.

Politetrafluoroetileno

El politetrafluoroetileno (PTFE) es un material polimérico de alto rendimiento elaborado a partir de la polimerización del monómero de tetrafluoroetileno. Tiene una variedad de propiedades únicas. En primer lugar, el PTFE tiene una excelente resistencia a las altas temperaturas, con un punto de fusión de hasta 327 °C, y puede funcionar de forma estable en entornos de altas temperaturas durante largos períodos de tiempo. En segundo lugar, el PTFE tiene una excelente estabilidad química y es resistente a ácidos, álcalis, disolventes y sustancias corrosivas. Además, el PTFE tiene buenas propiedades de aislamiento eléctrico y un bajo coeficiente de fricción, es un excelente material aislante y lubricante. El PTFE tiene una amplia gama de aplicaciones en el campo aeroespacial y se puede fabricar a través de la cubierta del cabezal ondulado, el soporte, el manguito aislante, la junta, el revestimiento, los sellos y otros componentes. El PTFE tiene un bajo coeficiente de fricción, ampliamente utilizado en ocasiones de lubricación sin aceite, especialmente para condiciones de deslizamiento a baja velocidad y baja presión. La adición de diferentes rellenos puede mejorar la resistencia al desgaste del PTFE, utilizado en materiales lubricados sólidos y productos aeroespaciales. El PTFE tiene una excelente resistencia a la corrosión y al envejecimiento y es adecuado para sellar medios especiales. Sigue siendo elástico y resistente en condiciones de frío profundo, por lo que se usa ampliamente en oxígeno líquido y otras necesidades de sellado a baja temperatura.

Polimetacrilimida

La polimetacrilimida (PMI) es un material de espuma liviano y de alto rendimiento. Está elaborado a partir de resina de poliformalimida y tiene muchas propiedades únicas. En primer lugar, la espuma PMI tiene una densidad extremadamente baja y es muy ligera. En segundo lugar, tiene una excelente resistencia mecánica y rigidez y es capaz de mantener la estabilidad bajo cargas elevadas. Además, la espuma PMI tiene una excelente resistencia al calor y puede permanecer estable en entornos de alta temperatura, soportando normalmente temperaturas de hasta 200 °C. La espuma PMI también tiene buena resistencia química y es resistente a una amplia gama de productos químicos, incluidos ácidos, bases y disolventes. También presenta una baja higroscopicidad, lo que le permite mantener un rendimiento estable en ambientes húmedos. Se puede utilizar en aplicaciones como espuma aislante criogénica de hidrógeno líquido y oxígeno líquido para vehículos suborbitales reutilizables.

Materiales de revestimiento especiales

Los recubrimientos especiales aeroespaciales desempeñan un papel fundamental en la industria aeroespacial moderna, donde se utilizan para el recubrimiento protector, estético y funcional de aviones, helicópteros, naves espaciales y otros dispositivos aeroespaciales. Los recubrimientos especiales aeroespaciales ofrecen rendimiento y propiedades excepcionales para enfrentar las condiciones y desafíos extremos del entorno de la aviación. Las aeronaves están expuestas a una amplia gama de factores adversos, como vuelos a gran altitud, cambio climático, radiación ultravioleta, humedad y productos químicos. Por lo tanto, los recubrimientos especiales aeroespaciales deben ser resistentes a la corrosión, al calor, a la corrosión, a los rayos UV y a los productos químicos para proteger la apariencia y la estructura de la aeronave contra daños.

Materiales de revestimiento cicloprotector

Los recubrimientos protectores aeroespaciales se desarrollan para proteger productos y equipos aeroespaciales para almacenamiento prolongado en entornos terrestres, marinos y espaciales. Estos recubrimientos incluyen recubrimientos de protección triple, recubrimientos de protección cuádruple y recubrimientos multifuncionales para resistencia EMP nuclear. Son solventes volátiles, curan a temperatura ambiente y son fáciles de aplicar. Con el aligeramiento de las naves espaciales y el uso generalizado de materiales compuestos, la acumulación electrostática se ha convertido en un problema, de ahí la necesidad de revestimientos antiestáticos para los productos aeroespaciales. Además, los recubrimientos hidrófobos se caracterizan por una baja energía superficial y una estructura rugosa. El efecto superhidrófobo se puede lograr agregando agentes hidrófobos y creando estructuras microprotrusivas, permitiendo ángulos de contacto de hasta 139°. Los recubrimientos protectores aeroespaciales desempeñan un papel importante en la protección de la confiabilidad y la longevidad de los productos y equipos aeroespaciales, abordando los desafíos de las diferentes condiciones ambientales y garantizando su operación segura y almacenamiento a largo plazo. El desarrollo y la aplicación de estos recubrimientos proporcionan medidas de protección críticas para el sector aeroespacial y garantizan misiones espaciales exitosas.

Recubrimientos protectores absorbentes sigilosos

Los recubrimientos protectores que absorben sigilo se utilizan para endurecer y contraidentificar productos recubriendo estructuras o materiales en superficies con propiedades acústicas, ópticas, eléctricas, magnéticas y cinemáticas especiales. Cubre principalmente materiales de recubrimiento resistentes a láser, nucleares y sigilosos. Para reducir la detectabilidad de los objetivos, los investigadores han realizado investigaciones sobre materiales de revestimiento invisibles que absorben el radar y materiales de revestimiento invisibles infrarrojos para reducir las propiedades reflectantes de los objetivos ante las ondas de radar y la radiación infrarroja, respectivamente. Para los recubrimientos resistentes al láser, se realizaron estudios basados en los principios de protección térmica ablativa y reflexión. A través de los estudios anteriores, los revestimientos protectores sigilosos que absorben ondas pueden proporcionar funciones importantes para reforzar eficazmente los productos y reducir su probabilidad de detección para garantizar el funcionamiento seguro de las naves espaciales en diversas condiciones ambientales.

Materiales de revestimiento resistentes al calor

Los sistemas de revestimiento aeroespaciales resistentes al calor existentes incluyen principalmente resinas de silicona, resinas epoxi y resinas fenólicas. Entre ellos, el sistema de silicona tiene una excelente resistencia a la ablación y rendimiento de aislamiento térmico, así como buena elasticidad y estabilidad a largo plazo. Dado que la silicona es un material que no forma carbono, es fácil de combinar con recubrimientos sigilosos de radar, infrarrojos y otros que absorben ondas. Sin embargo, los recubrimientos de silicona tienen propiedades de adhesión deficientes y no son adecuados para entornos con fuertes flujos de calor o fuertes deslaves aerodinámicos. La resina epoxi, aunque menos resistente al calor y su recubrimiento no es tan eficaz como la silicona en el aislamiento térmico, tiene un excelente poder de unión. Los recubrimientos fabricados tienen una fuerte adhesión y unión estrecha, por lo que muestran un buen rendimiento en la protección contra el fuerte desgaste por flujo de aire caliente.

Materiales de revestimiento de control térmico

Los recubrimientos térmicamente controlados se utilizan principalmente en las superficies de vehículos espaciales y diversos instrumentos y equipos para controlar la temperatura de la superficie ajustando la tasa de absorción solar y la tasa de radiación térmica de los recubrimientos para garantizar que la estructura interna de las naves espaciales y los instrumentos y equipos funcionen correctamente dentro. el rango de temperatura adecuado. Estos recubrimientos son fundamentales para la confiabilidad y longevidad de las naves espaciales. Con el desarrollo de la tecnología espacial, las nuevas naves espaciales tienden a evolucionar hacia estructuras complejas, miniaturización de tamaño, diversificación de funciones y gran potencia eléctrica, etc. Los revestimientos de control térmico tradicionales con una única relación de absorción solar y emisividad ya no pueden cumplir con los requisitos. demanda. En los últimos años se han investigado y desarrollado recubrimientos inteligentes de control térmico basados en cambio de fase y principios electrocrómicos. Al ajustar factores como el espesor del material y el tipo de ácido dopante, el rango de emisividad se puede mejorar de manera efectiva y la tecnología presenta buenas perspectivas de aplicación.

Adhesivos y selladores especiales

Los adhesivos especiales aeroespaciales desempeñan un papel clave en la ingeniería aeroespacial, donde son materiales esenciales para unir componentes de aeronaves, termosellado y unión estructural. Con una excelente resistencia a las altas temperaturas, la corrosión y la ablación, los adhesivos especiales aeroespaciales proporcionan una unión y un sellado confiables en ambientes extremos. Las juntas y ventanas de componentes de aeronaves están expuestas a condiciones operativas complejas, como alta temperatura, alta presión y vibración, y por lo tanto requieren un excelente rendimiento de unión y durabilidad.

Adhesivos de unión de capas de protección térmica

Las naves espaciales necesitan resistir altas temperaturas durante el vuelo a alta velocidad, por lo que la superficie de su capa estructural suele estar recubierta con una barrera térmica. La diferencia en el coeficiente de expansión lineal del material entre la carcasa estructural y la barrera térmica requiere el uso de adhesivos para la conexión. Para este propósito, se han desarrollado adhesivos de resina epoxi tixotrópicos para unir conjuntos de piezas grandes, adhesivos fluidos para unir piezas en general y adhesivos de resina epoxi para rellenar huecos. Estos adhesivos se pueden curar a temperatura ambiente y tienen un buen rendimiento a prueba de tres con una vida útil de almacenamiento de más de 10 años. Al mismo tiempo, el adhesivo epóxico modificado con caucho desarrollado se puede utilizar de forma segura a 110 ℃ y tiene una excelente resistencia al envejecimiento. Además, el adhesivo tipo epoxi poliamida desarrollado se puede utilizar de forma segura a 120 ℃.

Adhesivo sellador protector resistente al calor

El problema de la protección térmica localizada y la unión sellante debe resolverse en las juntas de componentes y ventanas de vehículos aéreos, etc. Para ello se han desarrollado adhesivos de resina fenólica con excelentes propiedades. Cuando se utiliza para unir compuestos fenólicos/de fibra de vidrio, el adhesivo alcanza una resistencia al corte de â¥20 MPa a 300°C y puede soportar temperaturas de hasta 500°C durante un corto período de tiempo. Debido a la gran diferencia en el coeficiente de expansión lineal entre los materiales, generalmente se utiliza el sellador adhesivo de caucho de silicona con buena resistencia a la ablación. Para mejorar la fuerza de unión, los adhesivos de caucho de silicona se utilizan a menudo junto con agentes de tratamiento de superficies de silano. En el campo aeroespacial, los selladores de silicona se utilizan ampliamente. Muchos productos aeroespaciales deben tener la capacidad de sellado para resistir 300 °C durante un largo período de tiempo, 400 °C o más durante un corto período de tiempo o incluso 1000 °C o más durante un instante. El desarrollo y la aplicación de estos materiales de unión y sellado proporcionan un apoyo clave para los avances tecnológicos en el campo aeroespacial.

Adhesivos resistentes a bajas temperaturas

Los adhesivos resistentes a bajas temperaturas son adhesivos diseñados específicamente para su uso en entornos de temperaturas extremadamente bajas. Estos adhesivos tienen un excelente rendimiento a bajas temperaturas y propiedades de resistencia al frío para mantener la fuerza de unión y la confiabilidad en condiciones de temperaturas extremadamente bajas. Los adhesivos resistentes a bajas temperaturas suelen mantener su rendimiento a -253 °C (temperatura del nitrógeno líquido) o menos. Se utilizan ampliamente para unir y sellar equipos y componentes en la ciencia aeroespacial, de aviación, militar y polar. Estos adhesivos resisten la fragilidad y deformación provocadas por las bajas temperaturas, asegurando la estabilidad y durabilidad de las uniones unidas. Estos adhesivos de baja temperatura mantienen un buen rendimiento y resistencia de unión en ambientes de temperaturas extremadamente bajas.

Otros adhesivos funcionales

El adhesivo térmicamente conductor es un adhesivo con buena conductividad térmica y propiedades de aislamiento, que se utiliza principalmente para unir sensores y las paredes internas de piezas de medición de temperatura. Se puede utilizar en un rango de temperatura de -40 °C a 150 °C y mantener la conductividad térmica. El uso de adhesivo térmicamente conductor ayuda a conducir el calor y mejorar la precisión y la capacidad de respuesta del sensor. El adhesivo conductor es un adhesivo conductor diseñado para sensores de ruido. Se puede utilizar en un rango de temperatura de -40 °C a 150 °C y tiene propiedades conductoras. Este adhesivo proporciona una conexión conductora confiable que contribuye a la medición precisa de sensores de ruido. La unión de sellado resistente al aceite generalmente se realiza con adhesivo de epoxi-polisulfuro, que mantiene una buena fuerza de unión cuando se usa en aceite y no se degrada debido al contacto con el aceite. Este adhesivo puede proporcionar un rendimiento de sellado confiable en diferentes ambientes petroleros, asegurando la confiabilidad y durabilidad de los productos aeroespaciales. Los adhesivos resistentes al aceite de alta temperatura tienen buena fuerza de unión a una amplia gama de materiales. Los adhesivos impermeables se utilizan principalmente para encapsular conectores eléctricos, extremos y enchufes de cables, placas de circuitos y otros componentes eléctricos en productos aeroespaciales que necesitan ser impermeables, principalmente para evitar daños a los componentes electrónicos por humedad y otros factores ambientales.

Tejidos reforzados para aviación

En la ingeniería aeroespacial, la selección de materiales es fundamental, especialmente en el ámbito de los tejidos reforzados aeroespaciales. Los tejidos reforzados aeronáuticamente son materiales compuestos con estructuras especiales y excelentes propiedades que se utilizan ampliamente en aviones, naves espaciales y otros dispositivos aeroespaciales. Estos tejidos desempeñan un papel importante en el campo de la aviación por su peso ligero, alta resistencia y excelentes propiedades mecánicas. Los tejidos reforzados aeroespaciales utilizan materiales de fibra de alto rendimiento como refuerzos, como fibras de carbono, fibras de vidrio y fibras de aramida, que se combinan con una matriz de resina para formar compuestos. Estos compuestos no sólo tienen una resistencia y rigidez excelentes, sino que también tienen una excelente resistencia al calor, a la corrosión y a la fatiga. Pueden soportar condiciones ambientales extremas, como altas temperaturas, altas presiones y vibraciones intensas, y mantener la integridad y la estabilidad estructurales, y se utilizan ampliamente en la fabricación de fuselajes, alas, superficies de timones, trenes de aterrizaje y otros componentes de aviones, no sólo para reducir la peso de los aviones, mejorar la eficiencia del combustible, pero también mejorar el rendimiento de vuelo de los aviones.

Tejido de poliéster

Poliéster es el nombre comercial de la fibra de poliéster en China y también es una especie importante de fibra sintética. El poliéster tiene muchas propiedades excelentes. Tiene alta resistencia, buena elasticidad, resistencia al calor, aislamiento, resistencia a la abrasión y resistencia a la corrosión. Por lo tanto, el poliéster se utiliza a menudo para mejorar la resistencia a la abrasión y la resistencia mecánica de los productos poliméricos en la industria aeroespacial. Sin embargo, el poliéster también adolece de poca capacidad de teñido y absorción de humedad, pero tiene buena solidez del color y no se desvanece fácilmente. Debido a estas propiedades, los tejidos de poliéster se utilizan ampliamente en el campo aeroespacial, especialmente para escenarios de aplicación que requieren alta resistencia y resistencia a la abrasión.

Tejidos de aramida

La fibra de aramida es una fibra de poliamida aromática cuya estructura molecular consta de grupos aromáticos y amida que forman un polímero lineal. Esta fibra tiene excelentes propiedades mecánicas y una estructura química estable, con propiedades sobresalientes como resistencia ultraalta, módulo alto, resistencia a altas temperaturas, resistencia a ácidos y álcalis, peso ligero y resistencia a la abrasión. Como fibra sintética de alta resistencia, la aramida tiene una excelente resistencia al calor, a los productos químicos y a la tracción. Las fibras de aramida se utilizan ampliamente en la industria aeroespacial, principalmente para mejorar la resistencia a altas temperaturas y la resistencia mecánica de los productos poliméricos. Al introducir fibras de aramida, se puede mejorar significativamente el rendimiento de los productos poliméricos, especialmente la resistencia a altas temperaturas. Sus excelentes propiedades mecánicas y resistencia química hacen de los tejidos de aramida un material de refuerzo ideal para productos aeroespaciales que necesitan soportar ambientes de alta temperatura y requisitos de alta resistencia.

Tejidos de nailon

El nailon es una fibra sintética, también conocida como fibra de poliamida. Su alta resistencia, resistencia a la abrasión y excelentes propiedades de elasticidad le han otorgado un lugar importante en el sector textil. La síntesis de nailon supuso un gran avance en la industria de las fibras sintéticas y un hito importante en el desarrollo de la química de los polímeros. Las mayores ventajas de la fibra de nailon son sus propiedades fuertes y resistentes al desgaste, baja densidad, tejido ligero, buena elasticidad y resistencia al daño por fatiga. Tiene buena estabilidad química y buena resistencia a sustancias alcalinas. Sin embargo, la tela de nailon tiene poca resistencia a la luz solar y la exposición prolongada a la luz solar provocará un color amarillento y una pérdida de resistencia. Además, las fibras de nailon tienen una mala absorción de la humedad, aunque mejorada en comparación con el acrílico y el poliéster. Los tejidos de nailon son adecuados principalmente para el refuerzo mecánico interno de productos poliméricos aeroespaciales.

Compuestos de fibra de carbono

La fibra de carbono es un material liviano y de alta resistencia elaborado a partir de haces o hilos de fibra de carbono. Las fibras de carbono tienen una excelente resistencia, rigidez y resistencia a la corrosión, así como un bajo coeficiente de expansión térmica y una excelente conductividad eléctrica. En la industria aeroespacial, los compuestos de fibra de carbono se utilizan comúnmente para fabricar piezas estructurales para aviones, materiales conductores y tanques de combustible para aviones.

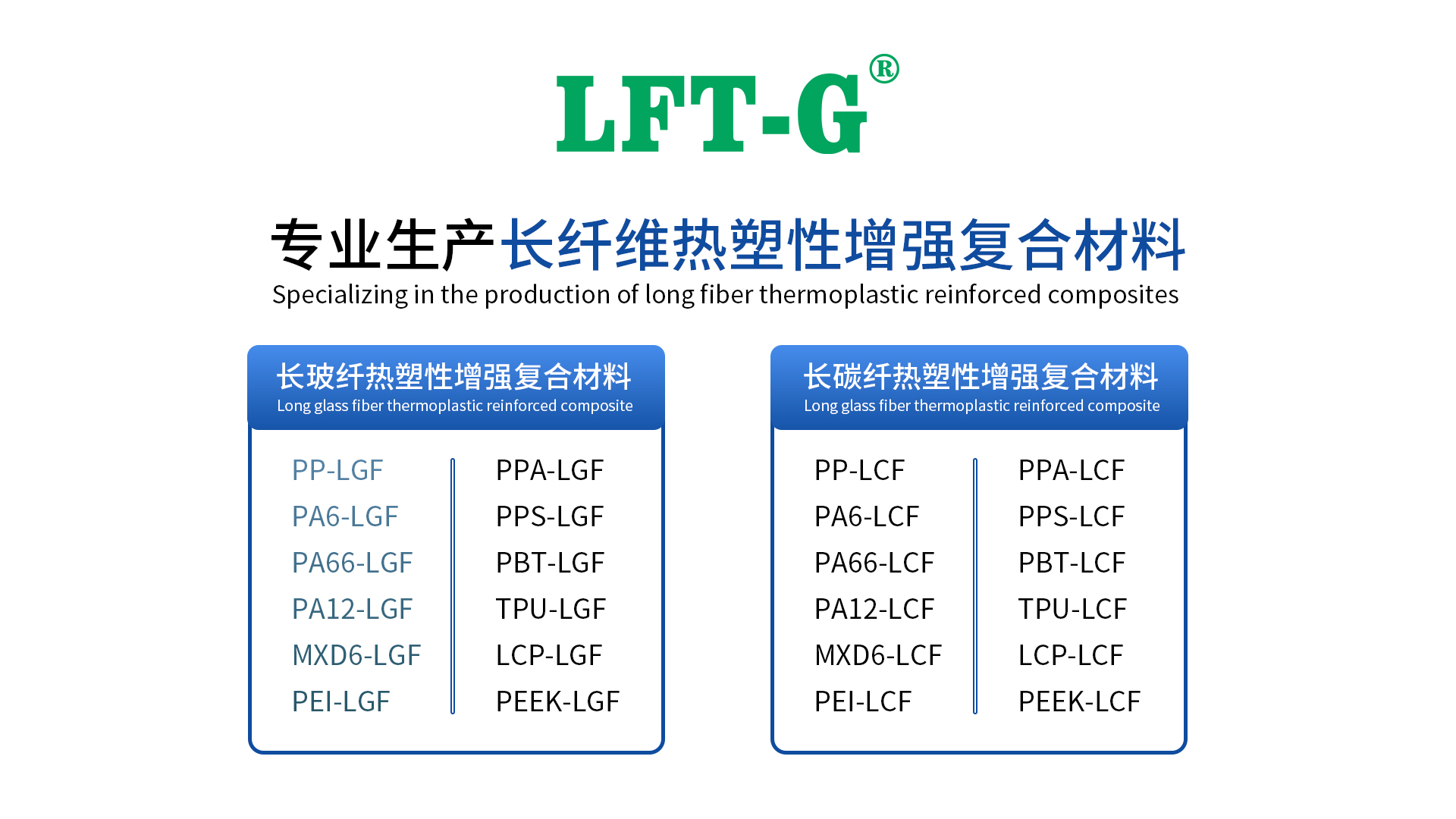

Plástico compuesto Co., Ltd. de Xiamen LFT

Xiamen LFT composite plastic Co., Ltd. es una empresa de marca que se centra en on LFT y LFRT. Serie de fibra de vidrio larga (LGF) y serie de fibra de carbono larga (LCF). El termoplástico LFT de la empresa se puede utilizar para moldeo por inyección y extrusión LFT-G, y también para moldeo LFT-D. Se puede producir según los requisitos del cliente: 5 ~ 25 mm de longitud. Los termoplásticos reforzados con infiltración continua de fibra larga de la empresa han pasado la certificación del sistema ISO9001 y 16949, y los productos han obtenido muchas marcas comerciales y patentes nacionales.