nuevo blog

Nailon reforzado (especialmente grados reforzados con fibra de vidrio como PA6-GF y PA66-GF)

es una opción de material común y de alto rendimiento para

bujes de rueda de bicicleta eléctrica

, particularmente

bujes integrados en el motor

Ofrece un excelente equilibrio entre resistencia, rigidez, tenacidad, resistencia al calor, resistencia al desgaste y procesabilidad, al tiempo que permite un diseño liviano.

Este material se utiliza comúnmente en bicicletas eléctricas urbanas de gama media-baja, donde los bujes de nailon reforzado son más comunes. Sus ventajas en términos de reducción de peso y rentabilidad son especialmente evidentes en modelos que no exigen un rendimiento extremo. Además, su resistencia a la corrosión es un punto fuerte.

Los fabricantes generalmente abordan las limitaciones inherentes del material a través de un diseño cuidadoso (como el uso extensivo de insertos de metal y optimización estructural) y seleccionando grados de alto rendimiento para satisfacer las necesidades de aplicaciones específicas.

Ventajas clave de la aplicación

1. Reducción de peso significativa: la principal ventaja

Rango extendido:

Un buje más liviano requiere menos energía para el accionamiento del motor, lo que aumenta directamente la vida útil de la batería.

Manejo mejorado:

La inercia rotacional reducida permite una aceleración y desaceleración más rápidas, proporcionando una conducción más ágil y con mayor capacidad de respuesta.

Comodidad mejorada:

Una menor masa no suspendida permite que la rueda siga mejor las variaciones de la superficie de la carretera, lo que reduce la vibración transmitida al cuadro y mejora la comodidad general.

Esta es la ventaja más importante. El nailon tiene una densidad mucho menor en comparación con la aleación de aluminio (aprox. 1,15–1,4 g/cm³ frente a 2,7 g/cm³). Incluso reforzado con un 30–50 % de fibra de vidrio, la densidad del material suele mantenerse por debajo de 2,0 g/cm³.

- Reducir la masa no suspendida es crucial para las bicicletas eléctricas.

2. Rentabilidad (especialmente en la producción en masa)

Costo del material:

Los gránulos de nailon reforzado generalmente cuestan menos que las aleaciones de aluminio de alta calidad.

Costo de procesamiento:

El moldeo por inyección ofrece una alta eficiencia de producción y permite formar piezas complejas en un solo paso, eliminando la necesidad de múltiples procesos de mecanizado (por ejemplo, fundición, CNC, torneado, perforación), reduciendo significativamente el costo por unidad.

Costo de posprocesamiento:

Las piezas de nailon moldeadas generalmente no requieren ningún tratamiento de superficie adicional (por ejemplo, chorro de arena, anodizado), que suele ser necesario para los bujes de aluminio.

3. Flexibilidad de diseño

El moldeo por inyección permite geometrías altamente complejas, nervaduras internas y características funcionales integradas como:

Soportes para sensores

Canales de enrutamiento de cables

Estructuras especializadas de disipación de calor

Estas características son difíciles o costosas de lograr mediante el procesamiento tradicional de metales. Además, facilitan la optimización aerodinámica.

4. Resistencia a la corrosión

El nailon ofrece una excelente resistencia a la corrosión química (sal, agua, agentes de limpieza) y no se oxida. Esto supone una gran ventaja para las bicicletas que se utilizan en carreteras invernales lluviosas, húmedas o con sal, lo que reduce la necesidad de mantenimiento.

5. Absorción de impactos y reducción de ruido

El nailon tiene propiedades de amortiguación inherentes que ayudan a absorber el impacto de la carretera y reducen la vibración y la transmisión del ruido del motor, mejorando la comodidad y el silencio del viaje.

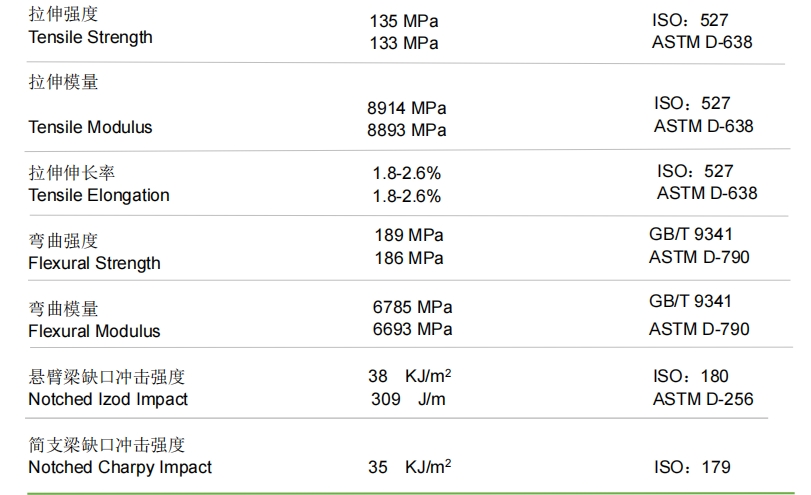

6. Fuertes propiedades mecánicas

El refuerzo de fibra de vidrio mejora significativamente la resistencia, rigidez, dureza y estabilidad dimensional del nailon, lo que le permite soportar las cargas estructurales y el par motor que requieren los cubos de rueda. Su resistencia al impacto suele superar la del metal.

Ficha de datos

Polipropileno homopolímero reforzado con 40% de fibra de vidrio larga

Proceso de moldeo por inyección para bujes de ruedas de bicicletas eléctricas

Los bujes de bicicletas eléctricas, especialmente los diseños complejos con motor integrado, se producen principalmente mediante moldeo por inyección.

Los pasos clave del proceso incluyen:

1. Pretratamiento del material (secado)

¡Paso crítico! El nailon es altamente higroscópico. El exceso de humedad provoca:

Caída de la viscosidad de la masa fundida → rebabas, destellos

Defectos como burbujas, vetas plateadas, mala superficie.

Degradación hidrolítica → pérdida grave de propiedades mecánicas (resistencia, tenacidad)

Requisito:

Debe secarse completamente antes de usar.

Contenido de humedad objetivo: < 0,2 % (preferiblemente hasta 0,1 %)

Método:

Utilice un secador desecante:

PA6: 80–90 °C,

PA66: 90–110 °C,

Duración: ≥ 4–6 horas

La tolva debe calentarse (~80 °C) para evitar la reabsorción de humedad.

2. Parámetros de moldeo por inyección

Temperatura del barril:

PA6-GF: 240–280 °C (aumentando de atrás hacia adelante); evitar superar los 290 °C para evitar la degradación.

PA66-GF: 270–310 °C; no superar los 320 °C.

Principio:

Utilice la temperatura más baja posible que garantice un buen flujo y un llenado completo para reducir la degradación térmica.

Un alto contenido de GF puede requerir temperaturas ligeramente más altas.

Temperatura del molde:

¡Factor crítico! Influye en la cristalinidad, la contracción, la tensión interna, el acabado superficial y las propiedades mecánicas.

Rango recomendado: 70–110 °C

Características de temperatura del molde

70–85 °C. Enfriamiento rápido, ciclos más cortos, menor cristalinidad, mayor contracción y tensión interna, menor estabilidad dimensional y menor brillo superficial. Riesgo de deformación.

85–110 °C. Muy recomendable para bujes. Mejora:

Cristalinidad

Estabilidad dimensional (contracción uniforme y predecible)

Resistencia mecánica, rigidez, HDT

Brillo superficial

Reduce la deformación, la tensión interna y la contracción posterior.

→ Requiere controladores de temperatura del molde

Presión de inyección / velocidad:

Presión media a alta debido a la alta viscosidad del material fundido

La inyección de alta velocidad facilita el llenado de estructuras de cubo complejas (paredes delgadas, recorridos de flujo largos), lo que minimiza el debilitamiento de la línea de soldadura y las marcas de flujo.

Evite el chorro

Utilice inyección multietapa:

Alta velocidad para llenado a granel

Baja velocidad/baja presión al final para reducir el estrés y evitar el sobreempaquetado durante el cambio

Presión de mantenimiento / Tiempo:

Presión de mantenimiento: 50–80% de la presión de inyección

Demasiado alto: tensión interna, rebabas, desmoldeo difícil

Demasiado bajo: hundimientos, huecos, relleno insuficiente

Tiempo de espera:

¡Crucial! Debe ser lo suficientemente largo para asegurar el empaque continuo antes de que se congele la puerta.

Tiempo de retención corto → causa principal de deformaciones/marcas de hundimiento

Ajuste según el espesor de la pared, la temperatura del molde y el material (generalmente más largo para los cubos).

Tiempo de enfriamiento:

Se necesita un enfriamiento suficiente para garantizar la solidificación de la pieza y una expulsión sin deformaciones.

Las temperaturas de molde más altas y las paredes más gruesas requieren un enfriamiento más prolongado.

El diseño eficiente del sistema de enfriamiento (cerca de zonas de alta carga térmica) es clave para acortar los ciclos y mejorar la calidad.

3. Consideraciones sobre el diseño del molde

Diseño de puerta:

Los concentradores son grandes y complejos → normalmente utilizan canales calientes multipunto o canales fríos grandes

La ubicación y el número de compuertas son fundamentales: afectan el equilibrio del flujo, la posición/resistencia de la línea de soldadura, la tensión interna y la deformación.

→ Se necesita simulación y diseño de flujo precisos

Desfogue:

Imprescindible para evitar quemaduras y disparos cortos.

Agregue ranuras de ventilación (normalmente de 0,02 a 0,04 mm de profundidad) en:

Fin de las rutas de flujo

Base de las costillas

Alrededor de insertos

Sistema de eyección:

Las piezas de cubo grandes requieren una expulsión fuerte y distribuida de manera uniforme (pasadores/bloques expulsores)

Asegúrese de que la expulsión sea suave y sincrónica para evitar el blanqueamiento por tensión o la deformación.

Resistencia al desgaste:

GF es abrasivo → los moldes, especialmente las superficies de compuertas/conductos/cavidades, sufren desgaste

Utilice aceros de alta dureza y resistentes al desgaste (por ejemplo, H13) con tratamientos superficiales (nitruración, cromado duro, recubrimientos PVD)

Diseño del canal de enfriamiento:

Un enfriamiento distribuido uniformemente y de alta eficiencia es crucial para controlar la temperatura del molde, reducir el tiempo del ciclo y minimizar la deformación.

4. Postratamiento (opcional pero recomendado)

Recocido:

Calentar las piezas a 100–120 °C (por debajo del punto de fusión del nailon) durante varias horas y luego enfriar lentamente.

Objetivo:

Lograr el equilibrio de humedad antes de usar.

Prevenir cambios dimensionales impredecibles (hinchazón) y fluctuaciones de rendimiento (tenacidad ↑, resistencia/rigidez ↓)

Especialmente importante para bujes PA6 (también aplicable a PA66)

Mecanizado (si es necesario):

Para áreas de alta precisión (asientos de cojinetes, orificios de montaje), puede ser necesario un mecanizado menor (torneado, perforación).