nuevo blog

Poliéter éter cetona (PEEK)

Es un termoplástico de ingeniería de alto rendimiento conocido por su excepcional resistencia a altas temperaturas, productos químicos y tensiones mecánicas. Ofrece una estabilidad térmica excepcional con una temperatura de uso continuo de hasta 250 °C, además de una excelente resistencia química a una amplia gama de sustancias agresivas.

El PEEK presenta una alta resistencia mecánica y rigidez, manteniendo su estabilidad dimensional y fiabilidad incluso en condiciones extremas. Por ello, se utiliza ampliamente en las industrias aeroespacial, de dispositivos médicos, automotriz y electrónica. Además, su bajo coeficiente de fricción y su excelente resistencia al desgaste lo hacen ideal para la fabricación de componentes de precisión que requieren alta durabilidad y rendimiento a largo plazo.

Descripción general del material PEEK

Definición y estructura química

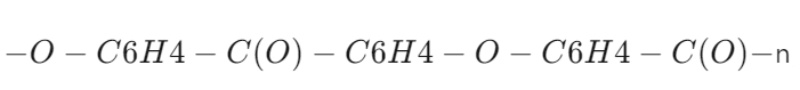

El polieteretercetona (PEEK) es un plástico de ingeniería especializado de alto rendimiento que pertenece a la familia de los polímeros aromáticos semicristalinos. Su estructura química consiste en enlaces éter y cetona repetidos, dispuestos alternadamente, con anillos de benceno incrustados en la cadena molecular. Esta configuración única le confiere al PEEK propiedades integrales excepcionales. La fórmula molecular del PEEK es:

La presencia de anillos de benceno contribuye a su excelente estabilidad térmica y química, mientras que los grupos éter y cetona proporcionan flexibilidad y resistencia mecánica.

Historia del desarrollo

El desarrollo de los materiales PEEK se remonta a la década de 1970. En 1978, la empresa británica Imperial Chemical Industries (ICI) sintetizó por primera vez PEEK y lo comercializó en 1982. Inicialmente, el PEEK se utilizó principalmente en la

industria aeroespacial

Gracias a su excelente resistencia a altas temperaturas, a la corrosión y a su alta resistencia mecánica, sirvió como una alternativa ligera a los materiales metálicos tradicionales, reduciendo eficazmente el peso de las aeronaves. Gracias a los continuos avances tecnológicos y la disminución de los costos de producción, la aplicación del PEEK se ha expandido gradualmente a diversos campos, como...

automoción, electrónica, medicina y maquinaria

.

Procesabilidad del material PEEK

Moldeo por inyección

El PEEK exhibe excelentes propiedades de moldeo por inyección, lo que permite una producción eficiente de componentes complejos y de alta precisión para una amplia gama de industrias.

Rango de temperatura de procesamiento:

El PEEK suele requerir una temperatura de moldeo por inyección de entre 360 °C y 400 °C. Este amplio rango de procesamiento garantiza una fusión y una fluidez perfectas del material, a la vez que previene la degradación térmica.

Fluidez:

El PEEK posee buenas propiedades de fluidez, con un índice de fluidez (MFR) de entre 0,5 y 2,0 g/10 min. Esto le permite rellenar eficazmente cavidades de molde complejas y producir piezas de paredes delgadas y estructura fina.

Tasa de contracción:

El PEEK presenta una baja contracción durante el moldeo por inyección, generalmente entre el 0,5 % y el 0,8 %. Esto minimiza los cambios dimensionales al enfriarse y garantiza una alta precisión dimensional, especialmente importante para componentes aeroespaciales y electrónicos.

Requisitos del molde:

Debido a su alta temperatura de procesamiento, los moldes utilizados para PEEK deben fabricarse con aceros de alta resistencia y resistentes al calor, como H13 o SKD61, y deben estar equipados con sistemas de refrigeración eficientes para optimizar los tiempos de ciclo. Un diseño adecuado del molde puede reducir el ciclo de moldeo en más de un 20 %.

Ejemplo de aplicación:

En la industria automotriz, el PEEK se moldea por inyección para producir carcasas de sensores de motor. Su alta resistencia y estabilidad térmica garantizan un funcionamiento fiable en condiciones de alta temperatura y carga.

Moldeo por extrusión

El moldeo por extrusión de PEEK se utiliza principalmente para la fabricación de productos continuos como tubos, láminas y películas, ofreciendo alta productividad y consistencia.

Temperatura de procesamiento:

La temperatura de extrusión típica del PEEK varía entre 340 °C y 380 °C, lo que garantiza un buen flujo de fusión y capacidad de formación durante el procesamiento.

Velocidad de extrusión:

El PEEK se puede extruir a velocidades relativamente altas. Por ejemplo, los tubos de PEEK se pueden producir a velocidades de hasta 10 metros por minuto, lo que facilita la producción a gran escala.

Rendimiento del producto:

Las tuberías y láminas de PEEK extruido ofrecen una excelente resistencia mecánica y química. Por ejemplo, los tubos de PEEK pueden alcanzar resistencias a la tracción de hasta 120 MPa y son capaces de transportar medios corrosivos como ácidos y álcalis fuertes.

Ejemplo de aplicación:

En la industria electrónica, las películas de PEEK se utilizan como capas aislantes debido a su excelente aislamiento eléctrico y resistencia térmica. En circuitos impresos flexibles, las películas de PEEK pueden operar a temperaturas de hasta 200 °C manteniendo excelentes propiedades dieléctricas.

Diseño de matriz:

El diseño de las matrices de extrusión es crucial para la calidad y el rendimiento de los productos de PEEK. Por ejemplo, las matrices para tubos deben controlar con precisión las dimensiones y la separación entre la matriz y el mandril para garantizar un espesor de pared uniforme y precisión dimensional.

Otros métodos de procesamiento

Además del moldeo por inyección y extrusión, el PEEK se puede procesar utilizando otros métodos para satisfacer diversas necesidades de aplicación.

Mecanizado:

El PEEK ofrece buena maquinabilidad y se puede tornear, fresar, taladrar y moldear para obtener piezas de alta precisión. En el sector aeroespacial, por ejemplo, el PEEK se utiliza para producir álabes de motor con tolerancias dimensionales de ±0,01 mm mediante mecanizado de precisión.

Impresión 3D:

Con los avances en la fabricación aditiva, el PEEK se utiliza cada vez más en la impresión 3D para producir componentes complejos o personalizados. Las temperaturas de impresión típicas oscilan entre 380 °C y 420 °C, y las piezas impresas presentan excelentes propiedades mecánicas y térmicas.

Soldadura:

El PEEK se puede unir mediante soldadura ultrasónica o térmica. En carcasas electrónicas, las piezas de PEEK soldadas por ultrasonido pueden alcanzar una resistencia de unión superior al 80 % de la del material base.

Revestimiento:

El PEEK también se puede aplicar como material de recubrimiento mediante pulverización o inmersión, ofreciendo resistencia al calor, a la corrosión y protección contra el desgaste. Por ejemplo, los recubrimientos de PEEK en componentes mecánicos metálicos mejoran significativamente su resistencia al desgaste y prolongan su vida útil.

Campos de aplicación del material PEEK

Industria aeroespacial

El PEEK desempeña un papel irreemplazable en el sector aeroespacial debido a su excelente combinación de propiedades.

Ligero y de alto rendimiento:

Con una densidad de tan solo 1,3 g/cm³, significativamente inferior a la de los metales tradicionales, el PEEK ofrece una resistencia y rigidez comparables. Por ejemplo, en las palas de los motores de aeronaves, el uso de PEEK puede reducir el peso hasta en un 30 % sin comprometer la integridad estructural. Esto contribuye a una mayor eficiencia de combustible y a una reducción de los costes operativos.

Alta temperatura y estabilidad térmica:

Los componentes aeroespaciales exigen una resistencia térmica superior. El PEEK tiene una temperatura de transición vítrea de 143 °C y un punto de fusión de 343 °C. Conserva excelentes propiedades mecánicas y estabilidad dimensional a altas temperaturas. En componentes de motores, el PEEK puede funcionar continuamente a 200 °C durante 1000 horas con una degradación del rendimiento inferior al 5 %.

Resistencia química y resistencia a la hidrólisis:

Las aeronaves están expuestas a diversos productos químicos y humedad durante el vuelo. La excelente resistencia química y la estabilidad hidrolítica del PEEK lo hacen ideal para estos entornos. Tras 1000 horas de inmersión en agua caliente, el PEEK conserva hasta el 80 % de su resistencia a la tracción, lo que lo hace adecuado para componentes de sistemas hidráulicos y de combustible.

Ejemplo de aplicación:

En el Boeing 787, el PEEK se utiliza ampliamente en álabes de motor, revestimientos de alas y componentes del fuselaje. Se estima que el PEEK representa aproximadamente el 20 % de la composición del material del Boeing 787, lo que mejora significativamente el rendimiento y la seguridad.

Dispositivos médicos

El PEEK se utiliza cada vez más en el campo médico debido a su biocompatibilidad y resistencia a la degradación.

Biocompatibilidad:

El PEEK es bien tolerado por los tejidos humanos, sin presentar irritación ni toxicidad. Tiene una clasificación de citotoxicidad de Clase 1, lo que indica una excelente compatibilidad con los tejidos corporales y un riesgo mínimo de inflamación o reacciones adversas.

Resistencia a la corrosión:

Los dispositivos médicos suelen entrar en contacto con fluidos corporales y sustancias químicas. El PEEK mantiene una excelente estabilidad química: tras sumergirse en soluciones de ácido clorhídrico al 10 % e hidróxido de sodio durante 1000 horas, la variación de masa se mantiene por debajo del 0,5 %.

Resistencia mecánica:

La alta resistencia a la tracción (más de 100 MPa) y el módulo de flexión (hasta 3,5 GPa) del PEEK le permiten soportar cargas mecánicas internas en el cuerpo, lo que lo hace ideal para implantes como articulaciones artificiales.

Ejemplo de aplicación:

El PEEK se utiliza ampliamente en la fabricación de prótesis articulares, implantes espinales e implantes dentales. Su uso global en implantes médicos supera las 1000 toneladas anuales y crece de forma constante. Por ejemplo, las prótesis de cadera fabricadas con PEEK demuestran un excelente rendimiento clínico y una vida útil de más de 20 años.

Industria automotriz

El PEEK se aplica ampliamente en la fabricación de automóviles gracias a su resistencia, resistencia al calor y rendimiento contra el desgaste.

Alta temperatura y estabilidad térmica:

Los componentes del motor y la transmisión operan en entornos de alta temperatura. La alta Tg y el punto de fusión del PEEK garantizan un rendimiento fiable en dichas condiciones (como se detalló anteriormente).

Resistencia al desgaste y resistencia mecánica:

El PEEK demuestra una excelente resistencia al desgaste bajo fricción de alta frecuencia y alta carga. Por ejemplo, en engranajes de transmisión, el desgaste de las piezas de PEEK es solo una décima parte del de los metales tradicionales.

Ligereza y eficiencia de combustible:

Reducir el peso del vehículo mejora el ahorro de combustible y reduce las emisiones. El PEEK contribuye a lograr este objetivo al reemplazar componentes metálicos, manteniendo al mismo tiempo el rendimiento mecánico.

Ejemplo de aplicación:

El PEEK se utiliza en componentes de motor, engranajes de transmisión y carcasas de sensores. Un conocido fabricante de automóviles utiliza PEEK para moldear carcasas de sensores de motor que pueden funcionar de forma fiable durante más de 10 años bajo altas temperaturas y tensiones. También se aplica en sistemas de frenos: los discos y pastillas de freno de PEEK ofrecen una excelente durabilidad y rendimiento gracias a su resistencia al calor y al desgaste.