nuevo blog

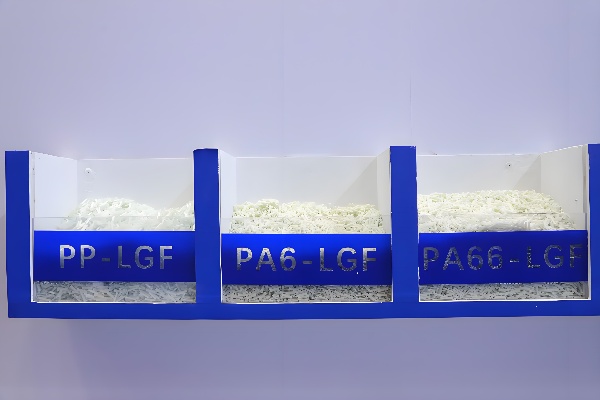

Con el rápido desarrollo de la industria automotriz , Compuestos termoplásticos reforzados con fibra de vidrio larga (LGF) Se han aplicado cada vez más.

Bajo la tendencia de aligeramiento automotriz, “

Sustitución del acero por plásticos

" se ha convertido en un enfoque generalizado. Al aprovechar al máximo las ventajas de LGF

Bajo coeficiente de expansión lineal, alta resistencia específica, alto módulo específico y excelente estabilidad dimensional.

Su aplicación en estructuras automotrices livianas reduce efectivamente el peso del vehículo, mejora el rendimiento de potencia y el manejo, reduce el consumo de energía y mejora la autonomía de conducción.

Actuación Análisis

1.1 Materiales PP-LGF ignífugos

Materiales de polipropileno reforzado con fibra de vidrio larga (PP‑LGF)

Ofrecen excelentes propiedades mecánicas y estabilidad dimensional, lo que los hace ampliamente utilizados en diversos sectores industriales. También pueden diseñarse para exhibir un rendimiento ignífugo intumescente o ignífugo sinérgico. Estos materiales se clasifican principalmente en dos tipos de ignífugos:

a base de nitrógeno y fósforo

y

a base de bromo

.

El sistema nitrógeno-fósforo forma una capa de carbón porosa y expandida sobre la superficie de la matriz de PP gracias a la acción de retardantes de llama. Esta capa actúa como barrera térmica y de oxígeno, mejorando la resistencia y la resistencia térmica del carbón, retrasando eficazmente la descomposición y oxidación de la resina de la matriz y mejorando el rendimiento ignífugo general del sistema compuesto, logrando así la ignifugación de la resina de la matriz.

Los retardantes de llama a base de bromo se basan principalmente en el efecto sinérgico bromo-antimonio. Durante la descomposición térmica, generan sustancias inertes que ralentizan o detienen la combustión. Además, el HBr denso producido puede diluir el oxígeno del aire circundante, no es inflamable y puede formar una capa protectora sobre la superficie del material para inhibir la combustión, reducir la velocidad de combustión o promover la autoextinción.

El

propiedades

En la Tabla 1 se resumen algunos materiales PP-LGF ignífugos típicos utilizados actualmente en aplicaciones.

Tabla 1 Rendimiento

Resistencia de los materiales PP-LGF ignífugos

| Propiedad |

PP‑LGF20 (Nitrógeno‑Fósforo) |

PP‑LGF20 (a base de bromo) |

|

Contenido de fibra de vidrio / % |

20 | 20 |

|

Resistencia a la tracción / MPa |

94.8 | 87.6 |

|

Resistencia a la flexión / MPa |

149 | 132 |

|

Módulo de flexión / MPa |

5540 | 5620 |

|

Impacto con entalladura / kJ/m² |

20 | 17 |

|

Impacto sin entalla / kJ/m² |

45 | 41 |

|

Retardancia de llama (3,2 mm) |

V-0 | V-0 |

De la Tabla 1, se puede observar que los materiales PP-LGF ignífugos, al tiempo que mantienen Buen rendimiento ignífugo sinérgico , también conservar propiedades mecánicas considerables incluyendo resistencia a la tracción, resistencia a la flexión y resistencia al impacto con entalla.

1.2 Materiales PA66-LGF

Materiales PA66-LGF

son compuestos reforzados con

Alta resistencia al calor, alta resistencia, alto módulo y excelente tenacidad.

. Entre ellos,

PA66-LGF30

contiene

Refuerzo de fibra de vidrio larga al 30%

Mientras que el PA66-LGF25 contiene un 25 %. Ambos se producen en forma de gránulos, lo que mejora significativamente la resistencia mecánica y la estabilidad dimensional del material, proporcionando una excelente resistencia al impacto.

propiedades

En la Tabla 2 se muestran los materiales PA66-LGF típicos.

Tabla 1 Rendimiento Resistencia de los materiales PP-LGF ignífugos

| Propiedad | PA66-LGF30 |

PA66-LGF25 |

|

Contenido de fibra de vidrio / % |

30 | 25 |

|

Resistencia a la tracción / MPa |

170 | 151 |

|

Resistencia a la flexión / MPa |

228 | 208 |

|

Módulo de flexión / MPa |

8050 | 7720 |

|

Impacto con entalladura / kJ/m² |

21 | 18 |

|

Impacto sin entalla / kJ/m² |

69 | 66 |

Aplicaciones

El LGF se utiliza ampliamente en automóviles, aeroespacial, deportes, electrodomésticos y embalajes , con el industria automotriz siendo el sector principal de aplicación, representando aproximadamente 80% .

2.1 Ruedas de automóvil

Fibra de vidrio larga de nailon (LGF)

es un

Resistente a altas temperaturas, autolubricante.

Material reforzado capaz de soportar cargas medias y altas. Al ser un material que combina a la perfección el refuerzo de fibra larga con la lubricación, puede operar en condiciones de hasta

130 °C

Con buena versatilidad, es adecuado para aplicaciones de funcionamiento en seco, utilizado principalmente en movimientos rotacionales y deslizantes, presenta excelente resistencia al polvo y no requiere mantenimiento.

En el diseño y desarrollo de automóviles ligeros, los materiales PA66 reforzados con fibra de vidrio larga son muy adecuados para

componentes de ruedas de automóviles

, permitiendo la producción de placas compuestas y ruedas de automóviles de pasajeros mediante moldeo por inyección.

El método de preparación de las placas compuestas implica el secado de los gránulos a 100 °C durante 4 horas, seguido del moldeo por inyección. Los parámetros del proceso de moldeo, como

La temperatura del tornillo, la presión del tornillo, la presión de inyección, el tiempo de inyección, la contrapresión, el tiempo de enfriamiento y la temperatura del molde se ajustan según corresponda. Tras el moldeo, las placas se enfrían al aire a temperatura ambiente.

.

La preparación de ruedas compuestas sigue un proceso similar:

Los pellets se secan a 100 °C durante 4 horas y luego se moldean por inyección. Los parámetros del proceso incluyen la temperatura del canal caliente, la presión de inyección, el tiempo de inyección, la presión de mantenimiento, el tiempo de mantenimiento, el tiempo de enfriamiento y la temperatura del molde.

El producto final es una rueda compuesta de 15 pulgadas.

Las pruebas y análisis posteriores de las placas y las ruedas determinan el contenido, la longitud, la orientación y la distribución de la fibra de vidrio. Las pruebas de fatiga radial realizadas en las ruedas de composite confirman aún más su resistencia a la fatiga.

2.2 Cubierta del capó del motor

Considerando la

Alta resistencia específica, módulo específico y resistencia al impacto

De polipropileno reforzado con fibra de vidrio larga (PP-LGF), se puede aplicar eficazmente en

componentes del capó del motor de automóvil

Al optimizar el diseño del molde y ajustar los parámetros de procesamiento, se pueden fabricar piezas que cumplen con los requisitos de apariencia y rendimiento, satisfaciendo así las necesidades de las aplicaciones automotrices ligeras y minimizando los costos.

Con base en los requisitos de rendimiento de las cubiertas de capó, se seleccionó el PP-LGF30. Mediante pruebas de producción y verificación de rendimiento, se determinó que la resistencia a la tracción, el módulo de flexión, la resistencia al impacto con entalla y la temperatura de deflexión térmica del material cumplen con los requisitos funcionales de las aplicaciones de capó. Para optimizar aún más la calidad de la apariencia de las piezas de PP-LGF30, es necesario realizar ajustes en el diseño y procesamiento del molde. Por ejemplo,

Se pueden agregar orificios de ventilación en los extremos del flujo de fusión para abordar las dificultades de moldeo, y se puede usar un controlador de temperatura del molde para mantener la temperatura del molde a 80 °C.

.

2.3 Módulo Front-End

En el desarrollo del diseño ligero de automóviles, el polipropileno reforzado con fibra de vidrio larga (PP-LGF), con su

excelentes propiedades mecánicas

, se puede aplicar a

bastidores frontales de automóviles

Mediante la incorporación racional de la optimización de la topología estructural, la optimización dimensional y otras técnicas de diseño, y con base en el desarrollo de materiales PP-LGF modificados, se pueden lograr formulaciones optimizadas y la selección de materias primas, seguidas de la composición experimental, las pruebas y el diseño de procesos.

2.4 Capó delantero

En el proceso de diseño de peso ligero de automóviles, el concepto de “

Sustitución del acero por plásticos

” ha sido cada vez más reconocido. El capó delantero de los vehículos ahora se fabrica utilizando

Compuestos plásticos reforzados con fibra de vidrio larga

, que son

encendedor

en peso y oferta

rendimiento superior

, reduciendo así eficazmente la masa total del vehículo y cumpliendo los requisitos de ahorro de energía y reducción de emisiones.

Durante la mejora y optimización de la estructura del capó delantero, se utilizan compuestos reforzados con fibra de vidrio larga en lugar de los materiales metálicos originales. Con base en las propiedades mecánicas de estos compuestos, se aplica el método de diseño equivalente para rediseñar la estructura del capó, considerando plenamente factores como el módulo elástico, el coeficiente de Poisson y el espesor de pared delgada para determinar el espesor inicial del capó.

Otras optimizaciones estructurales incluyen:

Diseñar plataformas empotradas y nervaduras transversales en el panel interior como estructuras de refuerzo; añadir pequeños orificios en el borde inferior del panel interior; adoptar métodos de unión de alta adherencia para el ensamblaje del capó; y simplificar la estructura seccional de los lados del capó mediante el uso de sellos laterales adhesivos.

.

2.5 Esqueleto del panel de instrumentos

Como al

Ligero y de alta resistencia

El material plástico compuesto, polipropileno reforzado con fibra de vidrio larga (PP-LGF), se puede aplicar en la

esqueleto del panel de instrumentos del automóvil

Gracias a sus excelentes propiedades mecánicas y su buena adaptabilidad ambiental, el PP-LGF se produce mediante el método de impregnación por fusión, lo que lo hace ideal para componentes estructurales de alto rendimiento, como paneles de instrumentos. El panel de instrumentos es una parte fundamental del interior del vehículo y requiere alta resistencia y rigidez.

2.6 Bandeja de la batería

Los compuestos reforzados con fibra de vidrio larga se pueden fabricar en

componentes de forma compleja

Mediante moldeo por inyección. Para cumplir con los requisitos de aligeramiento de las bandejas de baterías de automóviles,

PP-LGF40

Se selecciona por su excelente rendimiento en la reducción de vibraciones y ruido del vehículo, además de mejorar la resistencia a la corrosión. El material se puede moldear en piezas con estructuras complejas y paredes delgadas, y se incorporan nervaduras estructurales al diseño para mejorar la rigidez. Durante la producción, las transiciones de las esquinas deben biselarse para reducir la concentración de tensiones y garantizar la rigidez requerida de la bandeja de la batería.

Considerando que los orificios de instalación y las bridas laterales están sujetos a mayores tensiones que otras zonas, se debe aumentar el espesor de la pared de los orificios de montaje adecuadamente, con nervaduras que se extiendan hasta la superficie de la bandeja para reforzar estas áreas. Para mejorar aún más la rigidez de las paredes laterales de la bandeja, se debe añadir una brida de 2 mm a lo largo de los lados y el perímetro, y se debe colocar una estructura de nervadura en forma de rejilla (en forma de "井") en la parte posterior de la bandeja. Además, se deben realizar ajustes previos a la deformación para tener en cuenta la deformación inducida por las nervaduras, garantizando así la compatibilidad del ensamblaje y una mayor rigidez, cumpliendo así con los requisitos de aligeramiento de la industria automotriz.

2.7 Portón trasero

Los portones traseros de plástico se pueden fabricar utilizando compuestos termoplásticos de polipropileno reforzado con fibra de vidrio larga (PP-LGF), que ofrecen

Baja densidad, alta resistencia, alta reciclabilidad y flexibilidad de diseño.

Este material reduce significativamente el consumo de combustible y las emisiones de CO₂, a la vez que permite una mayor integración de los componentes. En el diseño del portón trasero de PP-LGF, tanto los paneles interiores como los exteriores se fabrican mediante moldeo por inyección, con unión adhesiva entre ellos. Se realizan análisis de simulación para optimizar la integridad estructural y el rendimiento.

El panel interior, que soporta la mayor parte de la carga, debe reforzarse con nervaduras en la sección superior y en las zonas del pilar D para garantizar la resistencia y rigidez necesarias. Durante la selección del material, el coeficiente de expansión térmica lineal de los paneles interior y exterior debe ajustarse cuidadosamente, especialmente en condiciones de calor y frío alternados. Una mala adaptación puede provocar el desprendimiento o la deformación de las juntas adhesivas debido a la expansión y contracción térmica.

2.8 Guardabarros

Utilizando equipos de moldeo especializados, se preparan gránulos de PP-LGF con un contenido específico de fibra de vidrio y se aplican en estructuras de guardabarros de automóviles. Al diseñar guardabarros con PP-LGF, es fundamental evaluar la influencia del contenido de fibra de vidrio en...

propiedades de tracción, flexión e impacto

a través de pruebas de rendimiento.

También se deben evaluar las propiedades no mecánicas, incluyendo la resistencia a altas temperaturas, ciclos térmicos, impactos, calor húmedo, agua y disolventes. Se deben observar posibles defectos como deformación, agrietamiento, formación de polvo, burbujas, adherencia o disolución. Tras las pruebas, se ensamblan los componentes del guardabarros para validar su idoneidad para diferentes condiciones de funcionamiento y garantizar el cumplimiento de los requisitos de aligeramiento y durabilidad.

Conclusión

En resumen, los compuestos reforzados con fibra de vidrio larga son materiales ligeros y de alta resistencia. En el contexto de la sustitución del acero por plásticos, presentan claras ventajas de rendimiento y son ideales para su aplicación en el diseño de estructuras ligeras de automoción.