nuevo blog

En el campo de aplicaciones de polímeros , contracción La tasa es un parámetro crítico que afecta profundamente la Precisión dimensional, rendimiento y resultados de la aplicación final de productos poliméricos.

Ya sea en artículos plásticos de uso diario o en componentes de precisión utilizados en sectores industriales avanzados, comprender y controlar la contracción de los materiales poliméricos es esencial para garantizar la calidad y la funcionalidad del producto.

En este artículo, profundizaremos en el factores clave Influir en la contracción del polímero y explorar métodos efectivos para reducir la contracción.

1. Definición de tasa de contracción en materiales poliméricos

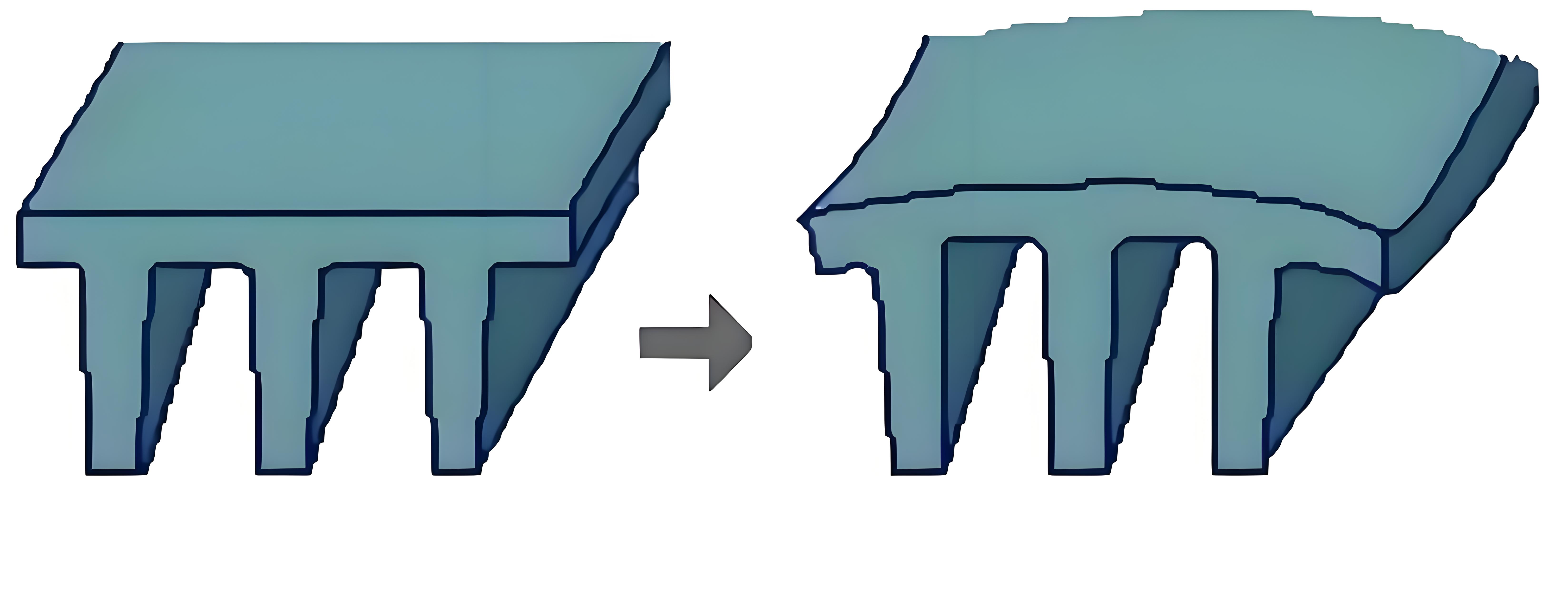

La tasa de contracción de los materiales poliméricos se refiere a la diferencia porcentual entre las dimensiones de una pieza de plástico a la temperatura de moldeo y sus dimensiones después de ser extraída del molde y enfriada a temperatura ambiente. Refleja directamente el grado de reducción dimensional de la pieza de plástico tras enfriarse fuera del molde.

Para ilustrarlo de forma sencilla, es como colocar un modelo de plástico a alta temperatura en un molde para su conformación; una vez enfriado, su tamaño será menor que el que tenía a la temperatura de moldeo dentro del molde. Esta relación de reducción es la tasa de contracción.

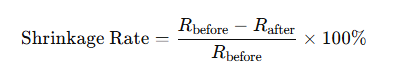

La tasa de contracción se calcula mediante la fórmula:

donde R antes es la dimensión a la temperatura de moldeo, y R después es la dimensión después del enfriamiento a temperatura ambiente.

Debido a las diferencias en la estructura molecular, la composición química y otros factores, los distintos materiales poliméricos presentan diferentes tasas de contracción. Por ello, es fundamental considerar esta tasa durante la selección del material y el diseño del proceso de moldeo.

2. Factores que afectan la tasa de contracción de los materiales poliméricos

Influencia de las materias primas

1. Diferentes tipos de materias primas

Las tasas de contracción varían significativamente entre los diferentes tipos de materiales poliméricos.

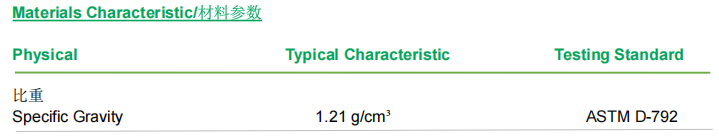

Por ejemplo, los materiales modificados reforzados con fibras largas suelen tener una tasa de contracción de aproximadamente el 1,2% al 1,5%.

Homopolímero de PP reforzado con fibra de vidrio larga al 40 %

2.

Cristalinidad de las materias primas

Cuando un material presenta un alto grado de cristalinidad, sus cadenas moleculares están dispuestas de forma compacta y ordenada. Durante el enfriamiento, las cadenas cambian de un estado fundido desordenado a un estado cristalino ordenado, lo que provoca una contracción significativa. La densidad de las cadenas en las regiones cristalinas reduce el volumen del material, lo que resulta en una mayor tasa de contracción. Por el contrario, los materiales amorfos (no cristalinos) generalmente presentan una contracción menor.

Una analogía sencilla es apilar madera: la madera apilada aleatoriamente ocupa más espacio, mientras que la madera apilada ordenadamente ocupa menos volumen.

3.

Peso molecular de las materias primas

Cuando el peso molecular es alto, las fuerzas intermoleculares entre las cadenas son más intensas, lo que dificulta su movimiento. Durante el moldeo y el enfriamiento, las cadenas no pueden reorganizarse ni compactarse fácilmente, lo que resulta en una menor tasa de contracción. Por el contrario, los materiales con menor peso molecular tienen cadenas más móviles que pueden reorganizarse y agregarse con mayor facilidad durante el enfriamiento, lo que resulta en una mayor tasa de contracción.

Influencia del proceso de moldeo

1.

Temperatura de moldeo

El aumento de la temperatura de moldeo incrementa la movilidad de la cadena molecular y mejora el flujo de la masa fundida, permitiendo que más material fundido llene la cavidad del molde. Sin embargo, las temperaturas más altas también incrementan la fuerza impulsora de la contracción durante el enfriamiento. Por otro lado, el mayor tiempo de sellado de la compuerta a temperaturas más altas permite que entre más masa fundida en la cavidad, lo que aumenta la densidad de moldeo. En general, este efecto combinado suele resultar en una menor tasa de contracción.

2.

Manteniendo la presión

Una mayor presión de mantenimiento durante el moldeo comprime más material fundido en la cavidad, compensando la reducción de volumen causada por la contracción por enfriamiento y, por lo tanto, reduciendo la tasa de contracción. En los materiales cristalinos, el efecto de la presión de mantenimiento sobre la contracción muestra una tendencia descendente curva, mientras que en algunos materiales amorfos, la tasa de contracción disminuye linealmente al aumentar la presión de mantenimiento.

3.

Temperatura de fusión

Una temperatura de fusión más alta incrementa el movimiento térmico molecular y mejora la fluidez, lo que facilita el llenado completo de la cavidad del molde. En el caso de materiales cristalinos, también puede influir en el comportamiento de cristalización, afectando así la contracción. Generalmente, aumentar la temperatura de fusión reduce la contracción, pero una temperatura excesiva puede provocar la degradación del material.

4.

Temperatura del molde

Las temperaturas más bajas del molde aceleran la solidificación del material fundido, lo que acorta el tiempo de enfriamiento y reduce las reacciones de contracción, disminuyendo así las tasas de contracción. Las temperaturas más altas del molde ralentizan el enfriamiento, lo que permite una mayor contracción.

5.

Tiempo de espera

Un tiempo de retención más prolongado permite que la masa fundida siga rellenando los huecos causados por la contracción por enfriamiento bajo presión, lo que reduce la tasa de contracción. Sin embargo, un tiempo de retención excesivo puede prolongar el ciclo de moldeo y causar concentración de tensiones en el producto.

6.

Tiempo de enfriamiento en el molde

Para productos plásticos grandes con paredes gruesas, se requiere un tiempo de enfriamiento suficiente en el molde para garantizar un enfriamiento y solidificación completos. Esto ayuda a que las cadenas moleculares se estabilicen en su disposición final, lo que resulta en una contracción estable o incluso reducida. Un tiempo de enfriamiento insuficiente puede provocar una contracción continua después del desmoldeo, lo que puede provocar desviaciones dimensionales.

7.

Velocidad de inyección

En productos de paredes delgadas, una mayor velocidad de inyección permite que la masa fundida llene rápidamente la cavidad, pero puede introducir una mayor tensión de cizallamiento, lo que provoca la orientación de la cadena molecular y una contracción anisotrópica. Una velocidad de inyección más lenta puede resultar en un llenado desigual, lo que también afecta la contracción.

Influencia de la estructura

1.

Espesor de pared de productos plásticos

Un aumento del espesor de pared reduce la velocidad de enfriamiento interno, lo que permite una cristalización más completa y un mayor grado de cristalinidad, lo que conlleva una mayor contracción. En algunos materiales amorfos, el efecto del espesor de pared sobre la contracción no muestra un patrón claro.

2.

Presencia de insertos en piezas moldeadas por inyección

Cuando las piezas moldeadas por inyección contienen insertos metálicos, la diferencia en los coeficientes de expansión térmica entre el metal y el polímero puede causar una contracción desigual durante el enfriamiento, generando tensión interna. Esto puede resultar en una contracción desigual alrededor de los insertos, lo que podría causar deformaciones, grietas u otros defectos.

3.

Forma de la pieza moldeada por inyección

Las formas complejas, como las piezas con transiciones entre paredes delgadas y gruesas, nervaduras, salientes u otras características, pueden provocar una contracción desigual. Las secciones delgadas se enfrían rápidamente y se contraen menos, mientras que las secciones gruesas se enfrían lentamente y se contraen más, lo que genera diferencias de contracción dentro de la misma pieza. Las piezas asimétricas también son más propensas a la contracción desigual.

4.

Contracción en la dirección de longitud vs. espesor

En el moldeo por inyección, las cadenas moleculares en la masa fundida tienden a estar más orientadas en la dirección del flujo (dirección longitudinal), lo que resulta en una contracción relativamente menor. Perpendicularmente al flujo (dirección del espesor), las cadenas moleculares están menos orientadas, lo que resulta en una contracción relativamente mayor.

Influencia de la estructura del molde

1.

Tamaño de la puerta

En el moldeo por inyección, una compuerta más grande reduce la resistencia al flujo de fusión, permite la entrada de más material en la cavidad, garantiza una distribución más uniforme de la presión y aumenta la densidad de moldeo, lo que resulta en una menor tasa de contracción. Por el contrario, una compuerta más pequeña aumenta la contracción.

2.

Contracción en direcciones paralelas y perpendiculares a la puerta

En la dirección de flujo (paralela), las cadenas moleculares están más orientadas, lo que produce una menor contracción durante el enfriamiento. En la dirección perpendicular a la compuerta, la orientación de las cadenas moleculares es menor, lo que resulta en una mayor contracción y puede causar deformaciones.

3.

Diferencias de contracción entre áreas cercanas y lejanas a la puerta

En moldes grandes, las zonas alejadas de la compuerta experimentan una menor presión de fusión, un llenado más tardío y menores efectos de retención, lo que resulta en una contracción relativamente mayor. Las zonas cercanas a la compuerta generalmente presentan una contracción menor.

Métodos de modificación para reducir la contracción de materiales poliméricos

Refuerzo de fibra

Tomando como ejemplo el ácido poliláctico (PLA), la adición de fibras de vidrio cortas puede reducir significativamente su contracción durante el moldeo. Cuando el contenido de fibra de vidrio alcanza cierta proporción, la contracción de los compuestos de PLA disminuye notablemente. En comparación con las fibras de vidrio cortas,

polímeros reforzados con fibra de vidrio larga

exhibir incluso

menor contracción

Con una contracción constante tanto en dirección longitudinal como transversal. Los polímeros reforzados con filamentos también presentan una contracción baja; por ejemplo, el PLA reforzado con filamentos de sulfato de calcio presenta una contracción menor que el PLA reforzado con fibra de vidrio.

Polímeros reforzados con fibras largas