nuevo blog

Los compuestos de fibra de carbono (CFRP) tienen buenas propiedades acústicas, magnéticas y eléctricas: buena transmisión de ondas y sonido y no magnéticos, por lo que pueden usarse para mejorar el rendimiento sigiloso de los buques de guerra.

El uso de materiales compuestos en la superestructura del barco no solo puede reducir el peso del casco, sino que también al incorporar una capa de selección de frecuencia con función de filtrado en el sándwich, es posible emitir y recibir ondas electromagnéticas a una frecuencia predeterminada, protegiendo así las ondas electromagnéticas del radar enemigo.

En la actualidad, la aplicación de compuestos de fibra de carbono en el casco aún se encuentra en la etapa de prueba, pero se ha aplicado en los componentes clave del barco.

Se pueden aplicar compuestos de fibra de carbono a la superestructura de un barco, lo que puede reducir la calidad de la superestructura y mejorar el rendimiento de seguridad; utilizado en la propulsión de barcos, que puede reducir la calidad de la propulsión, reducir el consumo de combustible y prolongar la vida útil; utilizado en la estructura del mástil y del casco, lo que puede aumentar la resistencia general; La hoja de CFRP no solo es más liviana y delgada, sino que también mejora el rendimiento de las burbujas de aire, reduce la vibración y reduce el consumo de combustible; Se puede utilizar como sistema de hélice y eje de propulsión en el sistema de propulsión, lo que puede reducir el casco del barco. y el sistema de eje de propulsión, reducen el efecto de vibración del casco y el ruido, utilizados principalmente para barcos de reconocimiento y cruceros rápidos; En maquinaria y equipos se pueden utilizar como timones, algunos dispositivos mecánicos especiales y sistemas de tuberías.

Además, las cuerdas de fibra de carbono de alta resistencia en los cables de los buques de guerra de la marina y otros artículos militares también tienen una gama relativamente amplia de aplicaciones.

En el futuro, con el desarrollo de la ciencia de los compuestos de fibra de carbono y la mejora del proceso de fabricación, la aplicación en los buques de guerra será un desarrollo más vigoroso.

Según un informe de noticias emitido por la Asociación Nacional de Fabricantes Marinos (NMMA), las ventas de embarcaciones nuevas en octubre de 2022 han caído por debajo de los niveles anteriores a la epidemia de la Nueva Corona de 2019, lo que, según el presidente de la NMMA, Frank Hugelmeyer, sugiere que la economía La incertidumbre y la concentración de los consumidores en El esperado retorno de fuerzas competitivas está empezando a mostrar su impacto. En julio de 2022, las ventas de lanchas a motor nuevas estaban supuestamente un 18% por debajo del mismo período en 2021 y un 11% por debajo de los niveles epidémicos anteriores a 2019. Sin embargo, las ventas de algunas otras categorías de embarcaciones siguen superando las ventas anteriores a la epidemia, como los pontones nuevos, las embarcaciones deportivas de rueda de popa y los yates.

Anteriormente, NMMA informó en 2021 que las ventas minoristas de lanchas a motor alcanzaron su nivel más alto en 13 años en 2020, un 9% más que en 2019. Las ventas de embarcaciones nuevas crecieron un 12% a 310.000 en 2020, y la pesca en agua dulce y las ventas de pontones representaron la mitad de las lanchas a motor. ventas. Otro segmento de alto crecimiento es el de los esquís acuáticos para wakeboard y wakeboard, con un aumento del 20 por ciento en embarcaciones nuevas hasta 13.000 en 2020. Hugelmeyer señaló: "Después del crecimiento récord de los últimos dos años, es hora de vigilar de cerca la demanda de los consumidores , y mirando hacia 20 años de tendencias para ver lo que se prevé que permitirá el 2023 será un año saludable para la industria".

En general, el uso de polímeros reforzados con fibra de carbono (CFRP) en aplicaciones marinas continúa aumentando lentamente, impulsado por la demanda de mayores velocidades y rendimiento a medida que los propietarios y operadores buscan reducir el consumo de combustible y el impacto ambiental.

Una tendencia continua en los barcos de motor y de vela son los foils, es decir, el uso de alas submarinas de hidroalas para levantar el casco fuera del agua y "volarlo". Las láminas suelen ser palas en forma de V que penetran en el agua o palas en forma de T que permanecen bajo el agua. Algunos barcos utilizan ambas estructuras, que son similares a las alas de los aviones que generan sustentación de modo que cuando el barco gana velocidad (15-18 nudos en la mayoría de los casos), su casco se eleva fuera del agua. Las láminas suelen retraerse a menor velocidad y son accionadas por medios electrónicos.

En agosto de 2022, la empresa sueca Candela anunció planes para el P-12 Shuttle Boat, un ferry eléctrico con hidroala que llegará a aguas de Estocolmo en 2023. Candela afirma que el ferry será el más rápido, el de mayor alcance y el más largo del mundo. El barco eléctrico más eficiente desde el punto de vista energético hasta la fecha, con alas, cascos, cubiertas, interiores, puntales de aluminio y timones, todos ellos hechos de fibra de carbono/resina epoxi y construidos con resina. inyección.

(Candela Lanzadera P-12 )

(MAMBÓ)

(Beluga)

La adopción de compuestos para barcos más grandes ha sido más lenta, pero no menos dramática. En los últimos años, las dos Uniones Europeas FIBRESHIP y RAMSSES, apoyadas por la red europea de 378 miembros para Aplicaciones Ligeras en el Mar (E-LASS), han logrado grandes avances en esta área, lanzando una serie de proyectos de demostración, incluidas cubiertas compuestas, timones, heliplataformas, cascos, cabinas y superestructuras modulares, reparación de acero y uniones soldadas entre composites y acero.

(E-LASS)

Sobre nosotros

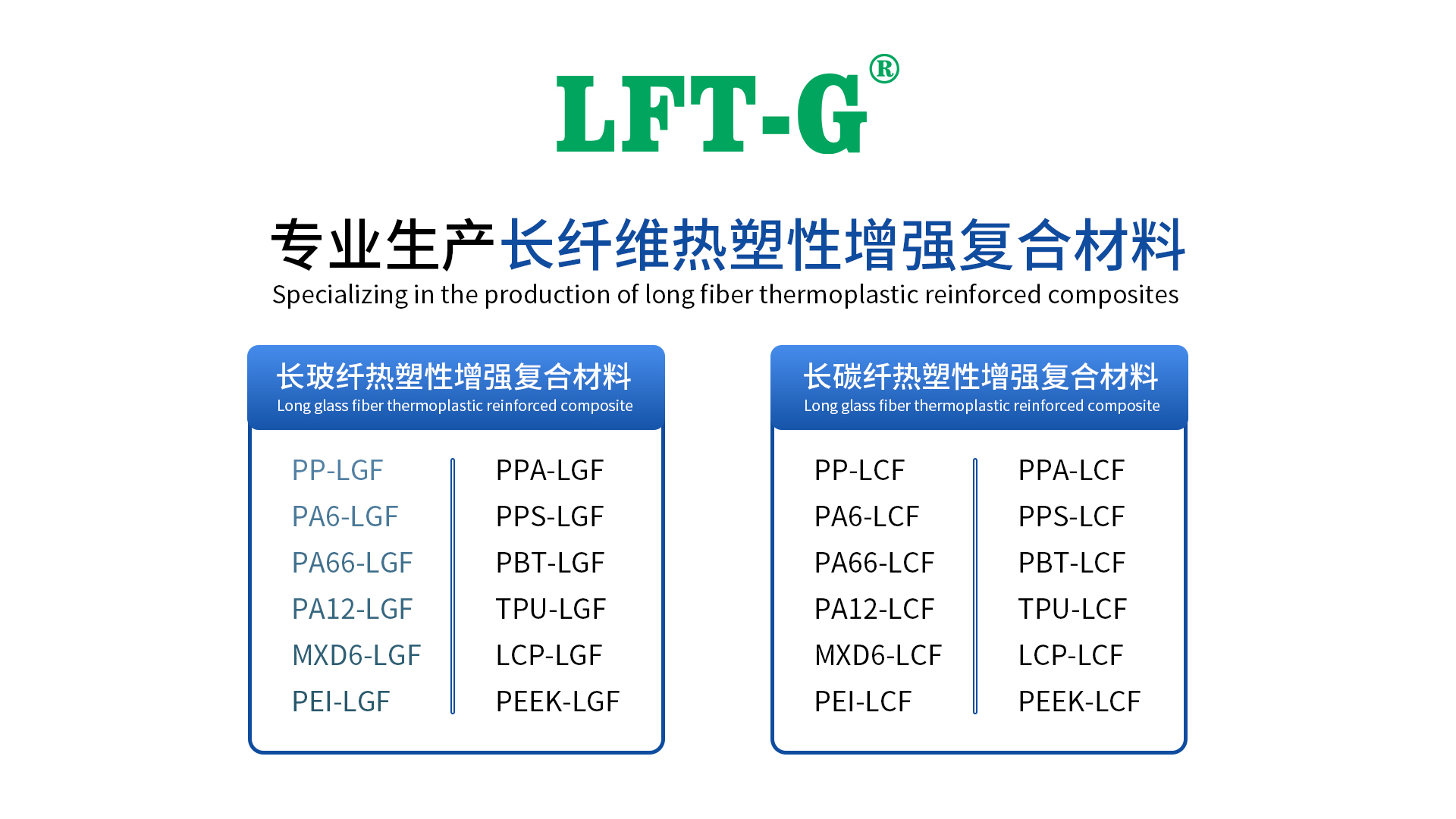

Xiamen LFT Composite Plastic Co., LTD se estableció en 2009 y es una marca global de proveedores de materiales termoplásticos reforzados con fibra larga que integra investigación y desarrollo de productos (I+D), producción y marketing de ventas. Nuestros productos LFT han pasado la certificación del sistema ISO9001 y 16949 y han obtenido muchas marcas comerciales y patentes nacionales, que cubren los campos de la automoción, piezas militares y armas de fuego, aeroespacial, nuevas energías, equipos médicos, energía eólica, equipos deportivos, etc.