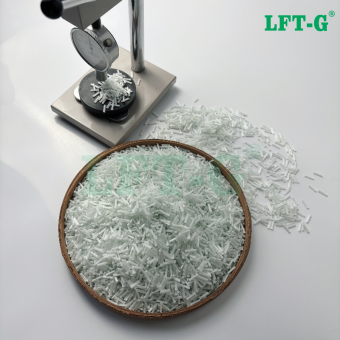

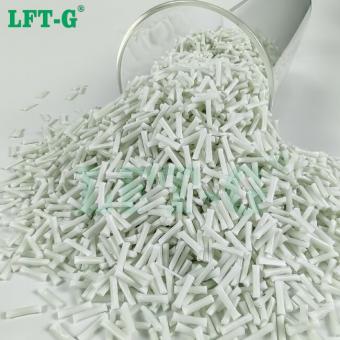

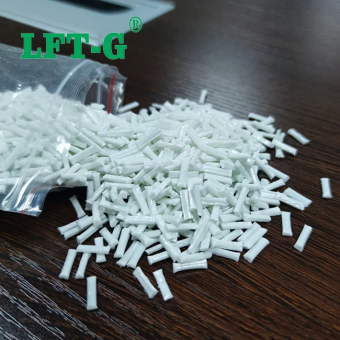

√ El primer respaldo de asiento independiente ligero de la tercera fila √ La solución ayuda a los autos nuevos a perder un 30 % de peso y a ahorrar un 15 % de costos en comparación con su predecesor . El nuevo modelo, que saldrá a la venta en la segunda mitad de este año, ha logrado reducir el peso corporal con un componente liviano en el respaldo del asiento de la tercera fila. La parte trasera de la tercera fila de la generación anterior de automóviles estaba compuesta por 15 componentes de acero diferentes y la carrocería era muy pesada. Entonces, con suerte, los asientos de la tercera fila de 2021 cumplirán con todos los criterios de rendimiento y, al mismo tiempo, serán más livianos y más competitivos en costos. "Ser más ligero no significa necesariamente ser más caro", dijeron los investigadores. En comparación con el modelo de la generación anterior, durante la investigación y el desarrollo del nuevo modelo, no solo logramos una reducción del 30 % en el peso del asiento de la tercera fila, sino que también ahorramos un 15 % del costo. Estos objetivos se logran porque tenemos muchos socios excelentes". Las piezas de resina de los asientos de coche tradicionales contienen refuerzos metálicos, lo que aumenta el coste del proceso. La esperanza es obtener piezas de inyección completas sin un procesamiento complejo y costoso. Para cumplir con los requisitos, se utilizó un exclusivo producto PA6 de poliamida modificada resistente a los impactos y reforzado con fibra de vidrio en un 35 % junto con su herramienta patentada de simulación por computadora (CAE) que se puede usar en múltiples etapas de desarrollo. Las herramientas de simulación por computadora (CAE) patentadas de Basf "clasifico el diseño de los asientos de la tercera fila del Toyota Senna 2021 como una tecnología habilitadora", dijo el desarrollador. Es el primer respaldo de asiento completamente moldeado por inyección de su tipo diseñado sin insertos, y uno de los desafíos de diseño fue garantizar que el asiento tuviera una alta elongación y resistencia a los impactos para cumplir con los requisitos de prevención de choques. "Al mismo tiempo, nos enfocamos en la resistencia y rigidez de los asientos, porque la tercera fila también soporta el piso". Contacta con nosotros, te ofreceremos los mejores materiales al mejor precio.

ver más

correo electrónico

correo electrónico español

español English

English français

français Deutsch

Deutsch русский

русский italiano

italiano português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文