nuevo blog

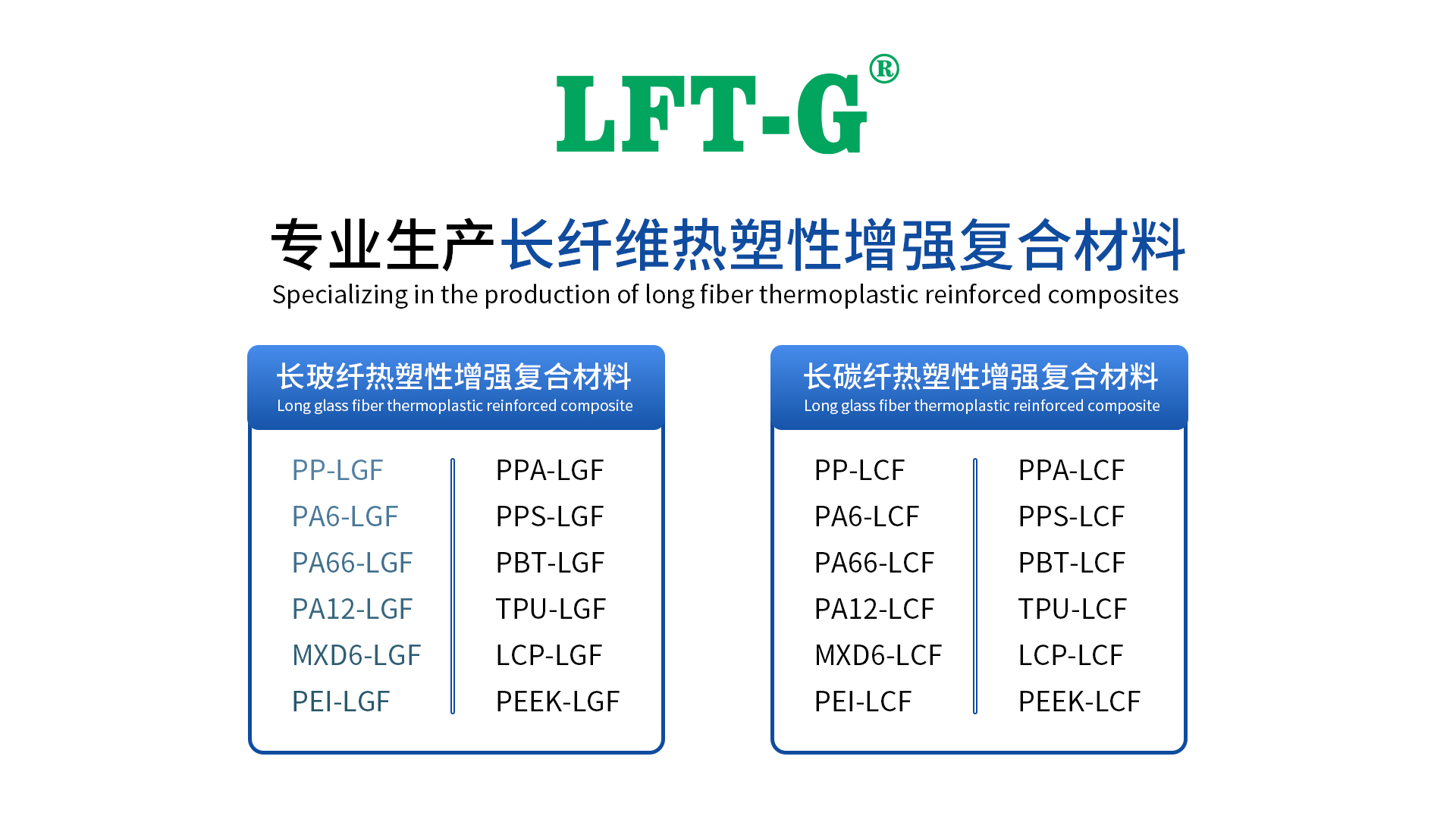

Los termoplásticos reforzados con fibras largas (LFT) son la resina base más utilizada para LFT, seguida por PP, PA y también PBT, PPS, PPA, TPU y otras resinas. Vale la pena mencionar que se necesitan diferentes fibras para diferentes resinas para lograr mejores resultados.

Desarrollo de LFT

En 1980, Polymer Composites Corporation (PCI), EE. UU., fue la primera en proponer el concepto de diseño teórico de LFT y llevó a cabo investigaciones de preparación y desarrollo de productos.

En 1990, la empresa británica de compuestos (ICI) desarrolló con éxito por primera vez partículas LFT con el nombre comercial de Verton. Comenzó a aplicarse al diseño y preparación de piezas de automóviles.

En 2000, el 80% de los productos LFT se utilizaron en piezas de automóviles. Ha realizado contribuciones destacadas al aligeramiento de los automóviles.

LFT en aplicaciones automotrices

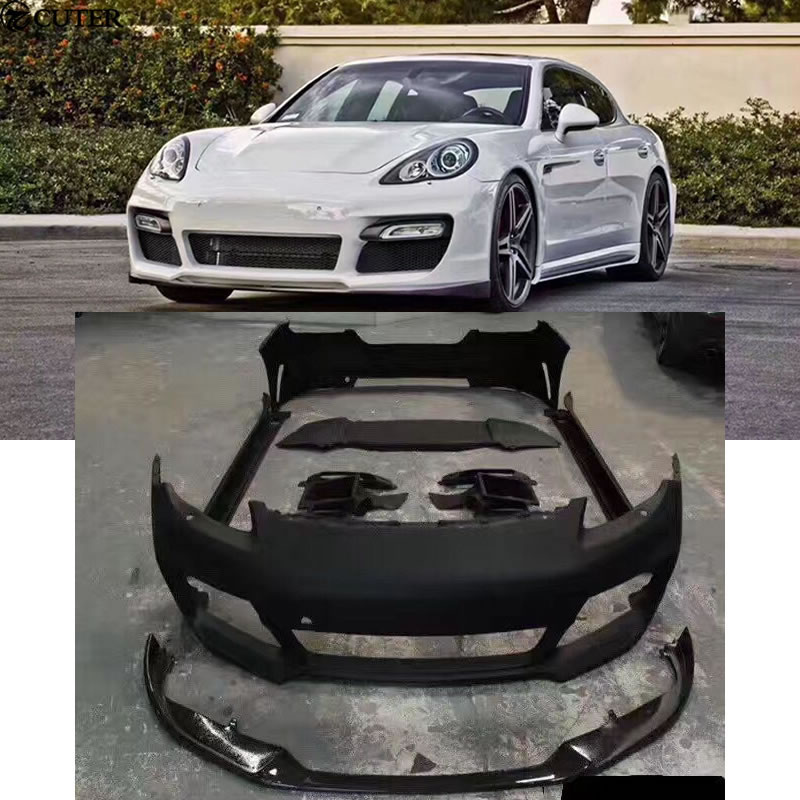

Módulo frontal: Para el módulo frontal automotriz, el material PP-LGF40 se puede utilizar para integrar más de 10 piezas metálicas tradicionales como radiador, bocina, condensador, soporte, etc. en una sola unidad; en comparación con las piezas metálicas, más resistentes a la corrosión, menos densas, con una reducción de peso de aproximadamente el 30%, con mayor libertad de diseño, se pueden reciclar directamente sin clasificación ni eliminación; reduce los costos de fabricación, con ventajas obvias de reducción de costos.

Esqueleto del cuerpo del tablero: Para el material del esqueleto del tablero blando, el uso de LGFPP tiene mayor resistencia, cambio de módulo de flexión y mejor fluidez que el material de PP relleno. Con la misma resistencia, el espesor del diseño del tablero se puede adelgazar, reduciendo así el peso; generalmente el efecto de reducción de peso es aproximadamente del 20%. Al mismo tiempo, el tradicional soporte del tablero de instrumentos de varias partes se puede desarrollar en un solo módulo. Además, la selección del material del cuerpo del conducto de aire de descongelación frontal del tablero y del esqueleto medio del tablero, generalmente con el esqueleto del cuerpo del tablero usando el mismo material, puede mejorar aún más el efecto de reducción de peso.

Módulo de puerta (esqueleto del panel central de la puerta)

El módulo de puerta de plástico del Hyundai Sonata, que alguna vez utilizó polipropileno de fibra de vidrio larga SABICSTAMAX, ganó un premio a la innovación de la Sociedad de Ingenieros Plásticos (SPE). El nuevo módulo de puerta delantera del Ford Fiesta integra una variedad de componentes funcionales como cerraduras de puertas, elevadores de vidrios de puertas, parlantes, dispositivos antirrobo, etc. El panel interior de la puerta del Mazda6 y el FAW Pentium B70 están hechos de LGFPP.

Módulo de puerta para VW A5

Mecanismo de cambio de marchas (pivote de la palanca de cambios)

El mecanismo de cambio de marchas utiliza principalmente material metálico y material de nailon de fibra corta. En la actualidad, algunos modelos extranjeros han intentado utilizar material largo de polipropileno reforzado con fibra de vidrio en lugar de material corto de nailon con fibra de vidrio para el esqueleto del mecanismo de cambio de marchas. El material de nailon absorbe fácilmente el agua y la tasa de absorción de agua de las piezas terminadas es generalmente superior al 0,7%. En ambientes de alta temperatura y alta humedad, existe riesgo de falla; Si se cambia a material de polipropileno de fibra de vidrio larga, que no es fácil de absorber agua, se pueden evitar estos problemas. Al mismo tiempo, el uso de material PP reforzado con fibra de vidrio larga puede desempeñar un papel en la reducción de peso y costos.

Pedal del acelerador electrónico:

El brazo del pedal del acelerador electrónico necesita soportar una gran fuerza, por lo tanto, el material seleccionado debe tener excelentes propiedades mecánicas, mejor tenacidad y las propiedades del material no deben sufrir grandes cambios bajo temperaturas altas y bajas. En la actualidad, el brazo del pedal del acelerador electrónico está fabricado principalmente de material PA reforzado con fibra de vidrio. Tekona Material ha utilizado con éxito plástico de fibra de vidrio larga (grado CelstranPP-LGF40/50) para el pedal del acelerador electrónico, que tiene un buen rendimiento de bajo olor y alta resistencia, y un costo menor que el material de PA reforzado. El plástico de fibra de vidrio larga se puede usar en respaldo del asiento, que reemplaza la estructura de acero tradicional para lograr una reducción de peso del 20% y excelente libertad de diseño y propiedades mecánicas, mayor espacio para pasajeros, etc.

Canales de drenaje del techo corredizo

Además, el plástico largo de fibra de vidrio se puede convertir en una bandeja de batería, un marco de techo corredizo, un compartimiento para llanta de refacción y una cubierta para el compartimiento de llanta de refacción. El Ford KUGA (2010) utiliza PP-LGF40 para el panel interior de la puerta trasera.

Estado actual y enfoque del desarrollo de piezas de materiales LFT

La reducción de peso y de costes siempre ha sido un tema de mayor preocupación para todo el vehículo; en comparación con la aplicación exitosa de las empresas automotrices extranjeras al PP-LGF como nuevo material liviano, todavía quedan muchas dificultades por superar en el Proceso de implementación de marcas independientes. Por ejemplo:

(1) el establecimiento del concepto EVI (abreviatura EarlyVendorInvolvement): es decir, los proveedores de piezas del sistema de proveedores de materiales, en la etapa de desarrollo del concepto para intervenir en el proyecto del nuevo modelo, comprenden completamente la demanda de materiales del usuario de la planta anfitriona, con el fin de mejorar el rendimiento de los productos y servicios a cambiar; si solo las empresas de automóviles de referencia utilizan materiales como base para la selección de materiales, el modelo que figura en la lista con el automóvil de referencia tiene aproximadamente 5 La brecha en la selección de materiales es de aproximadamente 5 años.

(2) análisis de costos: si se considera únicamente el costo de las materias primas, el precio por kilogramo de plástico es más alto que el de los materiales metálicos; pero el molde preliminar cuesta menos inversión, el molde de inyección de piezas de plástico solo el 50% del molde de acero de la misma parte, el molde moldeado solo el 30 ~ 40% del molde de acero de la misma parte; Los componentes periféricos integrados y el suministro modular pueden ahorrar aún más el ensamblaje de la planta anfitriona y otros costos, reducir las herramientas de ensamblaje y ahorrar espacio.

(3) Otros aspectos: cambios en el tipo de materiales utilizados para los componentes, cambios en la contracción del material requieren el desarrollo de nuevos moldes; al mismo tiempo, para materiales especiales de fibra de vidrio larga, es necesario utilizar diferentes equipos de procesamiento, como máquinas de moldeo por inyección convencionales. Aunque, como partes subcontratadas, la mayor parte de la investigación técnica la llevan a cabo los proveedores de primer nivel, pero en la planta anfitriona es necesario hacer un buen trabajo en la industrialización de materiales de fibra de vidrio larga en el proceso de abordar diversos problemas técnicos. con medidas.

En el desarrollo de aplicaciones de plásticos reforzados con fibra de vidrio largaEl desarrollo de aplicaciones de las compañías automotrices extranjeras es más profundo y las marcas independientes nacionales tienen más que aprender de las solicitudes de las compañías automotrices extranjeras para absorber los casos de aplicaciones maduros y la tecnología avanzada.

Entre las marcas nacionales, los automóviles de pasajeros Great Wall Motor y SAIC están a la vanguardia, mientras que los automóviles de pasajeros Geely, Chery y Changan también han llevado a cabo una gran cantidad de trabajo de desarrollo de aplicaciones. Great Wall Motor ha llevado a cabo un trabajo de investigación exhaustivo sobre piezas y componentes de plástico, y algunos de ellos se han aplicado en la producción en masa; Con el apoyo de proyectos nacionales, SAIC ha investigado y utilizado muchas piezas LGFPP en vehículos eléctricos puros como el E50. En la industria, basada en Automotive Lightweighting Alliance, se lleva a cabo el intercambio y comunicación de tecnología de aligeramiento (incluida la tecnología de materiales de aligeramiento); En la empresa, se construye una plataforma para la aplicación de tecnología de aligeramiento de vehículos completos y se introducen oportunamente nuevos materiales y tecnologías en el desarrollo de vehículos completos.

En términos de sustitución de materiales, los productos plásticos de fibra de vidrio larga pueden desempeñar el papel de reducción de peso y reducción de costos al mismo tiempo. En los últimos años, con el desarrollo de la aplicación de materiales livianos, el material de polipropileno reforzado con fibra de vidrio larga ha reemplazado gradualmente al plástico de nailon de fibra de vidrio corta en cada vez más piezas de automóviles, lo que promueve aún más la investigación y aplicación del material LGFPP en automóviles.