En los últimos años, la demanda de materiales compuestos de alto rendimiento se ha disparado en varias industrias debido a la creciente necesidad de materiales que combinen alta resistencia con bajo peso. Las resinas termoplásticas reforzadas con fibras largas, en particular las que incorporan fibra de vidrio larga (LGF) y fibra de carbono larga (LCF), se han convertido en fuertes contendientes para reemplazar los metales tradicionales en aplicaciones que van desde la automoción hasta la aeroespacial. En este artículo, exploraremos las diferencias entre los compuestos reforzados con fibras largas y los compuestos estándar, así como las diversas aplicaciones de la resina termoplástica reforzada con fibras largas en la fabricación moderna.

1. ¿Qué son las resinas termoplásticas reforzadas con fibra larga?

Termoplástico reforzado con fibra largaLas resinas son materiales compuestos avanzados que combinan una matriz polimérica con fibras largas para mejorar las propiedades mecánicas. Estas fibras, a menudo de vidrio o carbono, sirven como refuerzo dentro del material termoplástico, mejorando su fuerza, rigidez y resistencia al impacto, manteniendo al mismo tiempo la flexibilidad inherente y la facilidad de procesamiento del material.

A diferencia de las resinas termoestables tradicionales, que curan permanentemente una vez formadas, las resinas termoplásticas se pueden reprocesar y remodelar varias veces, lo que las hace muy versátiles para una variedad de aplicaciones. El refuerzo de fibra larga eleva significativamente el rendimiento del material, ofreciendo relaciones resistencia-peso superiores en comparación con los compuestos convencionales, lo que los hace ideales para industrias donde la durabilidad y la reducción de peso son fundamentales.

2. Termoplásticos reforzados con fibra larga versus compuestos estándar: diferencias clave

Si bien tanto los termoplásticos reforzados con fibra larga (LFRT) como los materiales compuestos estándar ofrecen mayor resistencia y durabilidad, existen algunas diferencias clave que distinguen a LFRT en términos de rendimiento y aplicación.

a) Longitud de la fibra

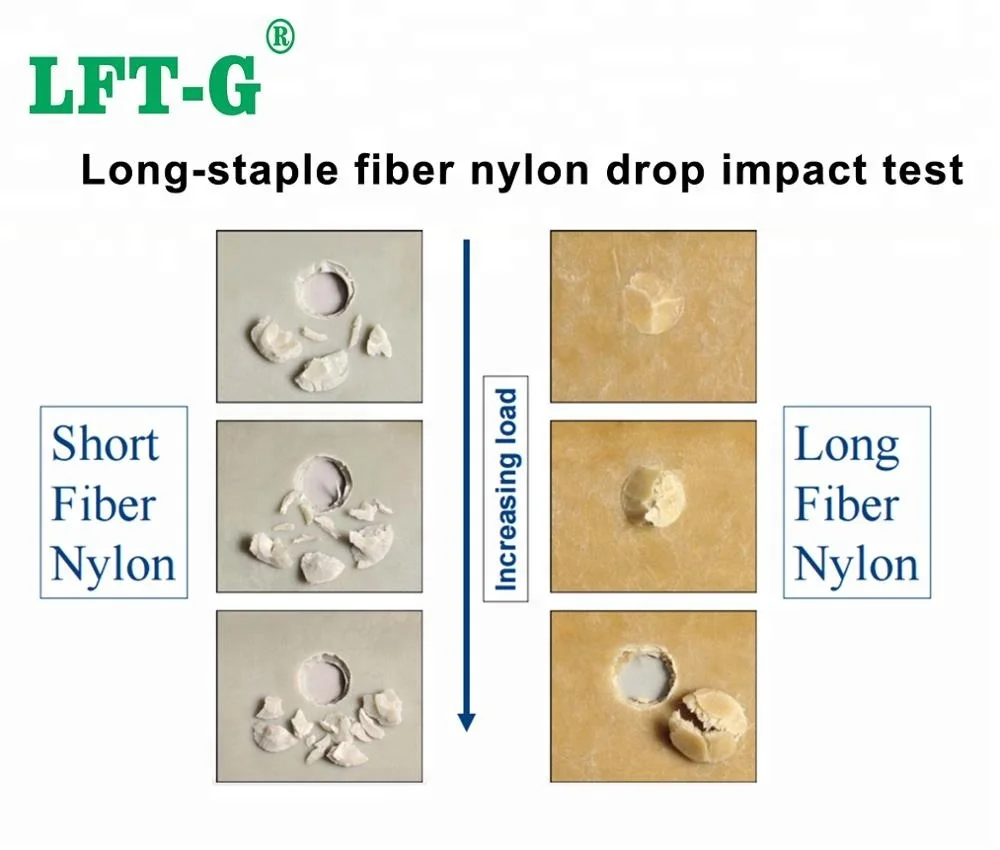

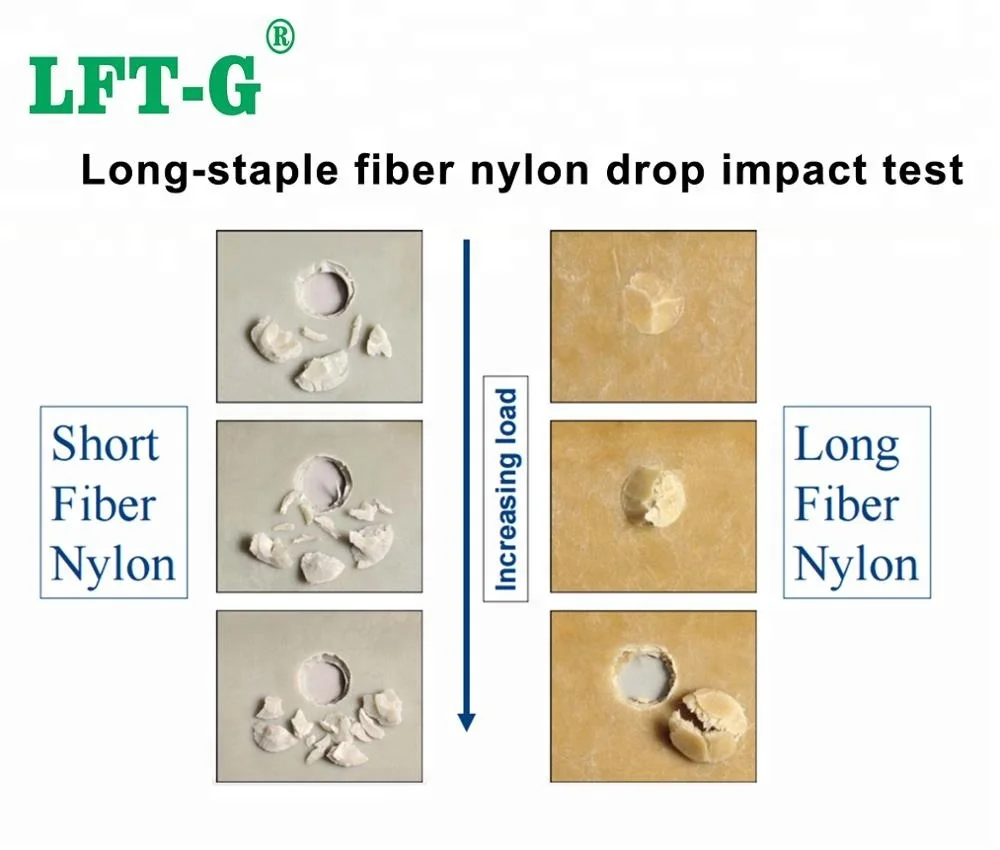

La diferencia más significativa entre los termoplásticos reforzados con fibras largas y los compuestos estándar radica en la longitud de la fibra. En los materiales compuestos estándar, las fibras suelen ser cortas y orientadas aleatoriamente, lo que limita su resistencia y rendimiento. Por el contrario, los materiales LFRT utilizan fibras largas, que están alineadas en orientaciones específicas o dispuestas aleatoriamente pero mantienen una longitud que mejora significativamente la integridad estructural del material.

b) Resistencia mecánica

Las fibras largas proporcionan una resistencia mecánica superior en comparación con las fibras cortas. La naturaleza continua de las fibras largas permite una mejor distribución de la carga, lo que mejora la resistencia a la tracción, la resistencia a la flexión y la resistencia al impacto del material. Esto hace que LFRT sea ideal para aplicaciones de alto estrés donde el material debe resistir fuerzas mecánicas sin romperse ni deformarse.

c) Durabilidad y rendimiento

Los materiales LFRT suelen ofrecer una mejor resistencia a la fatiga y estabilidad térmica que los compuestos estándar. Las fibras largas mejoran la capacidad del material para resistir el desgaste y la degradación con el tiempo, lo que las hace más adecuadas para aplicaciones a largo plazo en entornos hostiles, como los de automoción o aeroespaciales.

d) Facilidad de procesamiento

Una de las ventajas de los termoplásticos reforzados con fibras largas es su facilidad de procesamiento. Mientras que los composites estándar suelen requerir procesos de curado más complejos y que requieren más tiempo, los LFRT se pueden procesar más rápidamente debido a la naturaleza termoplástica de la resina. Esto significa que los fabricantes pueden disfrutar de ciclos de producción más cortos y capacidad de reciclaje sin sacrificar el rendimiento.

3. Aplicaciones de la resina termoplástica reforzada con fibra larga

La versatilidad de las resinas termoplásticas reforzadas con fibras largas ha llevado a su adopción en una variedad de industrias. Aquí exploraremos algunas de las aplicaciones más comunes:

a) Industria automotriz

La industria automotriz ha sido una de las mayores beneficiarias de los materiales termoplásticos reforzados con fibras largas. Con la creciente necesidad de reducir el peso de los vehículos para ahorrar combustible y reducir las emisiones de carbono, los LFRT están reemplazando cada vez más metales como el acero y el aluminio en componentes estructurales, piezas interiores y paneles exteriores de la carrocería. Las aplicaciones comunes incluyen:

- Componentes estructurales: Los termoplásticos reforzados con fibra larga se utilizan en piezas estructurales críticas como parachoques, paneles de puertas y componentes del chasis, ofreciendo una resistencia superior al impacto manteniendo un peso bajo.

- Componentes interiores: materiales como el polipropileno reforzado con fibra de vidrio larga (LGF-PP) se utilizan para tableros, marcos de asientos y otras piezas interiores que requieren un equilibrio entre resistencia y flexibilidad.

- Piezas exteriores: Los termoplásticos reforzados con fibra de carbono larga se utilizan en la producción de paneles de carrocería exteriores livianos y de alta resistencia que contribuyen a la eficiencia general del combustible.

b) Aeroespacial y Aviación

La industria aeroespacial y de la aviación requiere materiales que ofrezcan relaciones excepcionales entre resistencia y peso y una durabilidad de alto rendimiento. Las resinas termoplásticas reforzadas con fibras largas son ideales para esta aplicación, ya que ayudan a reducir el peso manteniendo la resistencia y la rigidez en partes críticas. Las aplicaciones incluyen:

- Componentes de fuselaje y ala de aeronaves: los LFRT se utilizan para fabricar piezas de aeronaves más livianas y de menor consumo de combustible, lo que reduce los costos operativos y mejora el rendimiento.

- Componentes interiores: componentes como los marcos de los asientos, los compartimentos superiores y las paredes de la cabina se fabrican cada vez más con termoplásticos reforzados con fibras largas debido a su capacidad para combinar alta resistencia con bajo peso.

c) Equipos electrónicos y eléctricos

En el sector de la electrónica y los equipos eléctricos, las resinas termoplásticas reforzadas con fibras largas están ganando popularidad debido a su alta resistencia térmica y propiedades de aislamiento eléctrico. Estos materiales se utilizan en la fabricación de:

- Cajas eléctricas: Las resinas largas reforzadas con fibra de vidrio se utilizan a menudo para cajas y conectores eléctricos, proporcionando aislamiento y resistencia al impacto.

- Componentes de refrigeración: los LFRT son ideales para componentes de dispositivos electrónicos que requieren resistencia al calor, como ventiladores de refrigeración y sistemas de gestión térmica.

d) Aplicaciones industriales

Las industrias involucradas en maquinaria pesada, construcción y manufactura están recurriendo a resinas termoplásticas reforzadas con fibras largas por su capacidad para soportar tensiones extremas y al mismo tiempo ser livianas. Las aplicaciones incluyen:

- Piezas de maquinaria: componentes como engranajes, soportes y carcasas se benefician de la excelente resistencia al desgaste y durabilidad de los LFRT.

- Tuberías y accesorios: Los termoplásticos reforzados con fibras largas se utilizan en la producción de sistemas de tuberías duraderos que necesitan resistir altas presiones y sustancias corrosivas.

e) Artículos deportivos y productos de consumo

Los termoplásticos reforzados con fibras largas también se están abriendo camino en el sector de productos de consumo, donde el rendimiento, la durabilidad y el peso son cruciales. En el mercado de artículos deportivos, los LFRT se utilizan en:

- Palos de golf y raquetas de tenis: las propiedades livianas y de alta resistencia de los LFRT mejoran el rendimiento del equipo deportivo, ofreciendo mayor durabilidad sin comprometer la flexibilidad.

- Bicicletas y accesorios: los LFRT se utilizan en la producción de cuadros, ruedas y accesorios de bicicletas de alto rendimiento, ofreciendo resistencia y ahorro de peso.

4. El futuro de las resinas termoplásticas reforzadas con fibras largas

A medida que las industrias continúan priorizando la sostenibilidad, la reciclabilidad y el rendimiento en la fabricación, se espera que la demanda de resinas termoplásticas reforzadas con fibras largas aumente significativamente. Las innovaciones en la tecnología de procesamiento y el desarrollo de fibras y resinas de origen biológico ampliarán aún más el uso de LFRT en una variedad de sectores.

En el sector automotriz, por ejemplo, es probable que el cambio hacia los vehículos eléctricos (EV) impulse la necesidad de materiales livianos y de alta resistencia que puedan mejorar la eficiencia y la autonomía. De manera similar, los avances en las tecnologías de impresión 3D abrirán nuevas puertas para la personalización y la creación rápida de prototipos de piezas termoplásticas reforzadas con fibra larga, haciéndolas aún más accesibles para los fabricantes.

5. Fin

Las resinas termoplásticas reforzadas con fibra larga están revolucionando las industrias al ofrecer materiales livianos y de alta resistencia que satisfacen las demandas de la fabricación moderna. Con ventajas sobre los compuestos estándar en términos de rendimiento, procesamiento y sostenibilidad, estos materiales avanzados se están convirtiendo en la solución ideal en industrias que van desde la automoción hasta la aeroespacial, la electrónica y más.

A medida que la demanda de materiales compuestos de alto rendimiento continúa creciendo, los termoplásticos reforzados con fibras largas desempeñarán un papel cada vez más crucial en la creación de la próxima generación de productos livianos, duraderos y eficientes. Ya sea que esté en el sector automotriz, aeroespacial o industrial, comprender los beneficios y aplicaciones de los LFRT puede ayudarlo a mantenerse a la vanguardia en un mercado en evolución.