nuevo blog

Introducción

Los compuestos poliméricos reforzados con fibra, debido a sus características ligeras y de alta resistencia, han encontrado aplicaciones en muchos campos, especialmente en el sector del transporte, donde pueden reducir eficazmente el peso de los vehículos y lograr mejores ahorros de energía y reducciones de emisiones. . Entre ellos, los materiales de poliamida reforzada con fibra de vidrio larga (LGF) (PA/LGF) se utilizan ampliamente en la fabricación de componentes estructurales para automóviles debido a su excelente rendimiento integral, y desempeñan un papel importante en el desarrollo de vehículos livianos.

Los factores que afectan el rendimiento de los compuestos PA/LGF son numerosos, incluido el contenido de fibra de vidrio, el diámetro, la longitud, la resistencia, la compatibilidad interfacial, los aditivos, la tecnología de procesamiento y más. Liu Zhengjun y otros prepararon compuestos de PA6 reforzados con LGF y descubrieron que a medida que aumentaba el contenido de LGF (0-60%), las propiedades de tracción y flexión de los compuestos mejoraban significativamente. La resistencia al impacto entallada mostró la misma tendencia inicialmente pero disminuyó cuando el contenido de LGF superó el 50%. Los resultados de la investigación de Zhang Zhijian indicaron que cuando el diámetro de las fibras de vidrio cortas (SGF) era de 10 a 15 μm, a medida que el diámetro aumentaba de 10 μm a 15 μm, las resistencias a la tracción y al impacto de los compuestos PA66/SGF disminuían aproximadamente 20% y 28%, respectivamente. Con base en esto, concluyeron que cuanto menor es el diámetro de la fibra, mayor es el área de contacto entre la fibra y la matriz de resina con el mismo contenido de fibra, lo que resulta en mejores efectos compuestos.

Gao Zhiqiu comparó el rendimiento de los compuestos de PA6 reforzados con fibra de vidrio de alta resistencia y sin álcalis regulares, y los resultados mostraron que cuando el contenido de fibra de vidrio regular era del 40% y el de fibra de vidrio de alta resistencia era del 32,2%, el Este último compuesto tenía propiedades de tracción, flexión y de impacto significativamente mayores. Yang et al. estudiaron el efecto de la longitud inicial de LGF sobre las propiedades mecánicas de los compuestos y encontraron que tanto la longitud de la fibra de vidrio residual como la resistencia al impacto aumentaron linealmente con el aumento de la longitud del pellet, mientras que la resistencia a la tracción primero disminuyó y luego aumentó al aumentar la longitud del pellet. Zhang Yu et al. estudió los efectos de dos compatibilizadores, el elastómero de poliolefina injertado con anhídrido maleico (POE-g-MAH) y el caucho de monómero de etileno propileno dieno injertado con anhídrido maleico (EPDM-g-MAH), y sus contenidos sobre las propiedades mecánicas y el comportamiento reológico del PA66. /LGF. Los resultados mostraron que cuando el contenido de los dos compatibilizadores estaba en el rango de 0 a 10%, la longitud residual de las fibras de vidrio disminuyó con el aumento en el contenido de compatibilizador, mientras que la resistencia a la tracción primero aumentó y luego disminuyó, con un pico. valor a un contenido de compatibilizante del 2,5%. La resistencia al impacto con muescas aumentó al aumentar el contenido de compatibilizador. Laura et al. estudiaron el efecto del contenido de fibra de vidrio y EPDM-g-MAH sobre las resistencias a la tracción y al impacto de PA6, y al ajustar el contenido de fibra de vidrio y caucho, se pudieron obtener compuestos de PA6 con mejor rendimiento. Guo Hengjie et al. investigaron el efecto de la etilen bis (estearamida) (TAF) modificada con lubricante de fibra de vidrio sobre las propiedades mecánicas, el rendimiento del procesamiento y la calidad de la superficie de los compuestos PA66/GF. Los resultados mostraron que una cantidad adecuada (0,5%-0,7%) de TAF tuvo un efecto de refuerzo, mejorando la fluidez del compuesto a medida que aumentaba el contenido de TAF, mejorando significativamente la suavidad y reduciendo la exposición de las fibras y los problemas de flotación de las mismas. Thomason estudió los efectos del diámetro, el contenido y la longitud de la fibra de vidrio sobre la resistencia y el alargamiento a la rotura de los compuestos PA66 y analizó los hallazgos utilizando los modelos correspondientes.

En este estudio, se prepararon compuestos de PA66/LGF utilizando un dispositivo de impregnación en fusión diseñado a medida y se caracterizaron sus propiedades mecánicas, adhesión interfacial y otros aspectos. Se exploraron los efectos del contenido de fibra de vidrio, el contenido de lubricante, el contenido de compatibilizador y la longitud de los gránulos en el rendimiento final de los compuestos, resumiendo el diseño de formulación óptimo.

Preparación de muestras

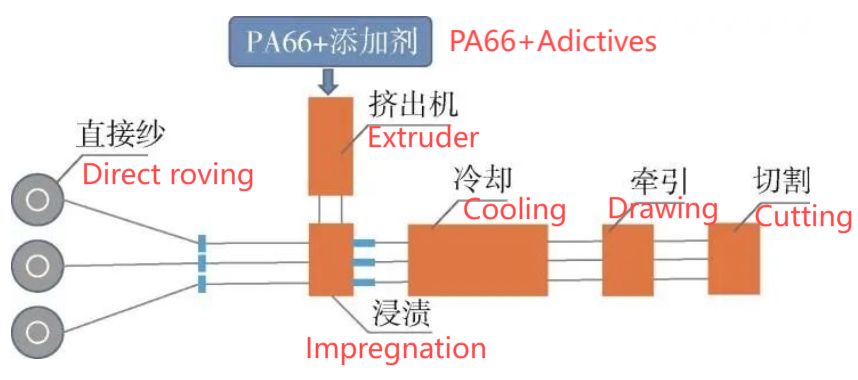

La preparación de PA66/gránulos de material compuesto LGFse muestra en la Figura 1. Primero, la materia prima PA66 se seca en un horno de secado al vacío a 80 °C durante 4 horas. Luego, se mezclan uniformemente PA66, 1098, 168, TAF y EPDM-g-MAH en proporciones de 100 partes, 0,2 partes, 0,2 partes y 0 a 1,2 partes, respectivamente, y se añaden a través del puerto de alimentación de la extrusora. La mezcla se funde y se extruye a través de una extrusora de doble tornillo en una matriz especialmente diseñada. Mientras tanto, la mecha de fibra de vidrio se dispersa utilizando un rodillo de dispersión y se introduce en una matriz especial, donde la matriz de resina fundida la recubre y la dispersa. El material compuesto, una vez recubierto, se estira y se enfría en agua, luego se corta en gránulos de la longitud deseada mediante un cortador de gránulos. Finalmente, los gránulos se secan en un horno de secado a 100 °C durante 24 horas antes de inyectarlos en tiras reactivas estándar utilizando una máquina de moldeo por inyección a 285 °C.

Figura 1: El proceso de preparación de gránulos de PA66/LGF

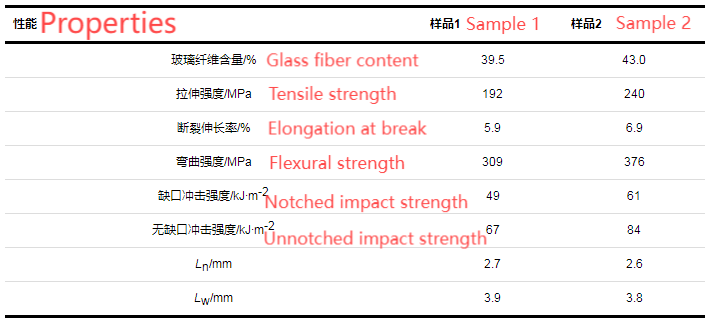

Tabla 1: Propiedades generales de los compuestos PA66/LGF con diferentes contenidos de fibra de vidrio

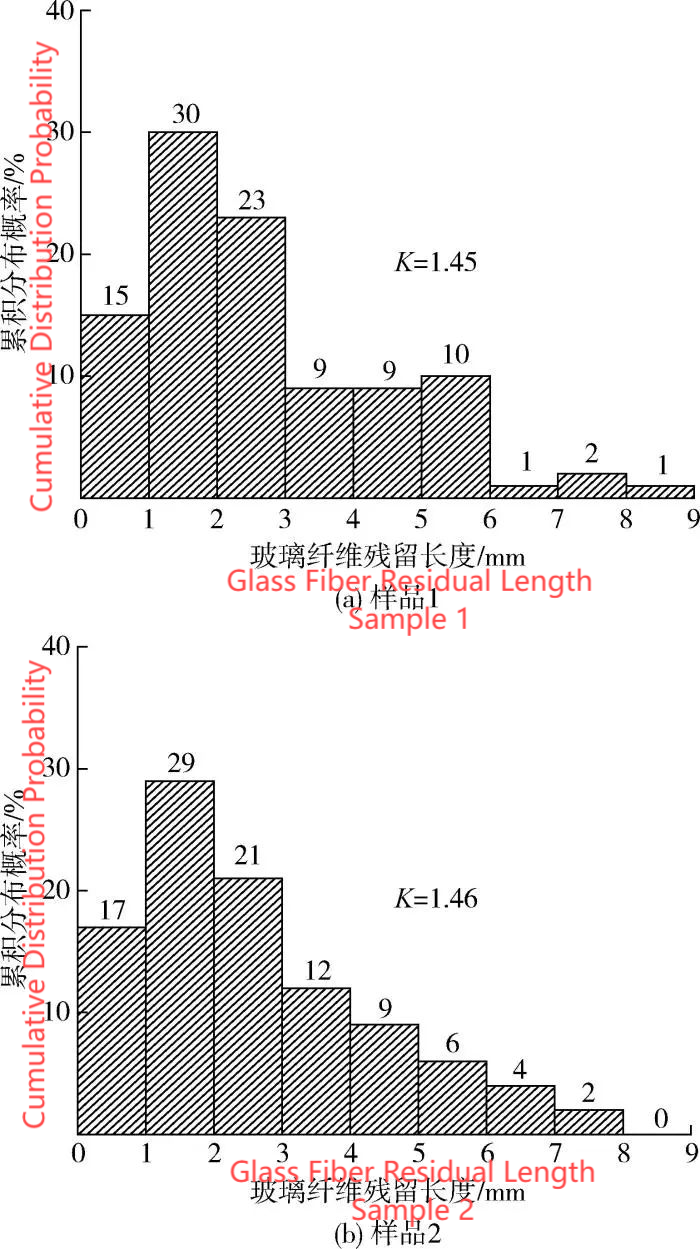

Figura 2: Distribución de la longitud residual de fibra de vidrio en la muestra 1 y la muestra 2

2.2 Efecto del contenido de TAF del lubricante en las propiedades del compuesto

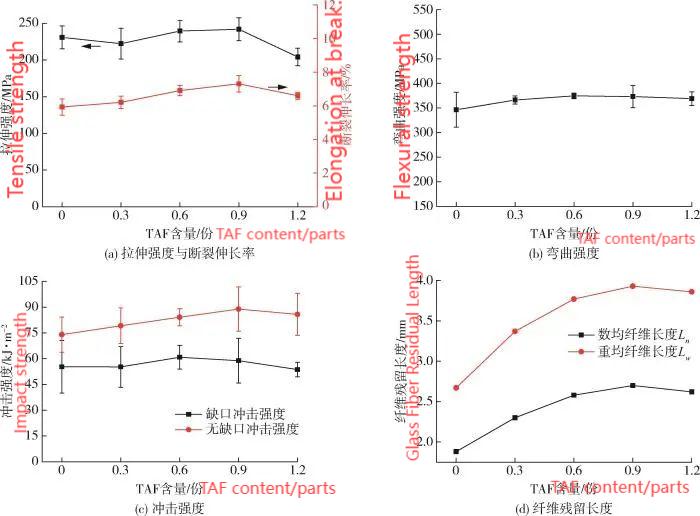

Con base en los resultados de la Sección 2.1, el contenido de fibra de vidrio en el compuesto se fijó en 43%, la longitud del pellet en 12 mm y el diámetro del troquel en 2,4 mm. Se exploró más a fondo la influencia de un contenido de TAF de 0 a 1,2 partes en el rendimiento de los compuestos PA66/LGF, y el rendimiento de la muestra correspondiente se muestra en la Figura 3. Como puede verse, a excepción de la resistencia a la tracción, las propiedades mecánicas de los compuestos aumentan inicialmente. y luego disminuye con el aumento del contenido de TAF, aunque el efecto es relativamente pequeño. Sin embargo, la longitud residual de la fibra de vidrio es significativamente mayor en comparación con el sistema sin TAF. Esto indica que la adición de TAF ayuda a aumentar la longitud residual de las fibras de vidrio, mejorando así diversas propiedades mecánicas como la resistencia y la tenacidad. Sin embargo, un TAF excesivo reduce este efecto de mejora e incluso conduce a una tendencia a la baja.

Figura 3: Efecto del contenido de TAF en el rendimiento de los compuestos PA66/LGF

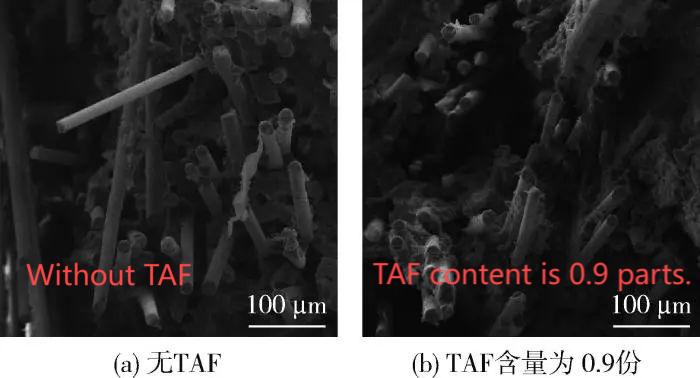

En la Figura 4, se puede ver que después de la adición de TAF, la superficie de las fibras de vidrio se vuelve más rugosa y la cantidad de resina unida aumenta significativamente. Esto indica que la unión interfacial mejora notablemente y la extracción de la fibra requiere superar una mayor fricción interfacial, consumiendo así más energía. Debido a la presencia de segmentos de cadena flexible de bajo peso molecular, como la etilenbisestearamida (EBS), en el TAF, su resistencia es mucho menor que la de la poliamida. Por lo tanto, cuando el TAF es excesivo, la fortaleza del sistema muestra una tendencia a la baja. Además, el efecto lubricante del EBS debilita las fuerzas intermoleculares entre las cadenas de poliamida, lo que provoca un deslizamiento entre las moléculas y una reducción de la resistencia del sistema. La influencia del TAF en la longitud residual de la fibra de vidrio se puede entender de la siguiente manera: las propiedades lubricantes de los segmentos de EBS pueden debilitar las interacciones de fricción entre las fibras de vidrio y entre las fibras y la maquinaria. Como resultado, el efecto general es un aumento significativo en la longitud residual de la fibra de vidrio.

Figura 4: Superficie de fractura por impacto de compuestos PA66/LGF con diferentes contenidos de TAF

2.3 Efecto del contenido del compatibilizador en las propiedades compuestas

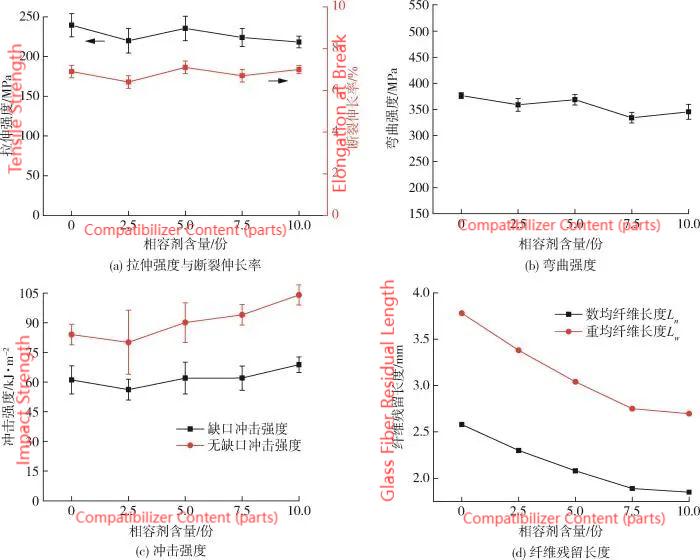

El compatibilizador utilizado en este estudio es EPDM-g-MAH, donde el anhídrido maleico puede reaccionar con los grupos hidroxilo en la superficie de las fibras de vidrio y los grupos epoxi del agente de acoplamiento, al mismo tiempo que reacciona con los grupos amino terminales de PA66. Esto forma una capa de unión química que conecta las fibras de vidrio y la matriz de PA66, mejorando aún más la unión interfacial. Por lo tanto, el EPDM se utiliza normalmente como modificador de endurecimiento para mejorar el rendimiento del material ante el impacto. Con el contenido de fibra de vidrio fijado en 43%, el contenido de TAF en 0,6 partes y la longitud del pellet en 12 mm, se investigó el efecto de variar el contenido de EPDM-g-MAH de 0 a 10 partes sobre el rendimiento de los compuestos PA66/LGF, y los resultados se muestran en la Figura 5.

Figura 5: Efecto del contenido de compatibilizador en el rendimiento de los compuestos PA66/LGF

Las Figuras 5(a) y 5(b) muestran que el efecto del contenido de compatibilizador sobre la resistencia a la tracción y la resistencia a la flexión de los compuestos PA66/LGF es relativamente pequeño y, en general, tiende a disminuir en comparación con cuando no se agrega ningún compatibilizador. El impacto del compatibilizador en la resistencia del compuesto proviene principalmente de tres aspectos:

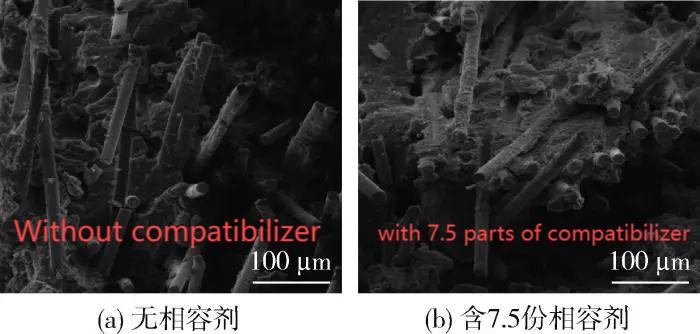

El efecto de unión interfacial del anhídrido maleico mejora la resistencia del compuesto. Como se muestra en la Figura 6, después de la adición del compatibilizador, la cantidad de resina unida a la superficie de las fibras de vidrio aumenta significativamente y la unión interfacial entre las fibras de vidrio y la matriz de resina mejora notablemente.

EPDM tiene una estructura flexible y su resistencia es mucho menor que la de la resina PA66. Por lo tanto, su adición reduce la resistencia general del sistema.

Aunque la adición del compatibilizador fortalece la unión interfacial, el aumento de la viscosidad del sistema da como resultado una mayor fricción durante el procesamiento, lo que reduce la longitud residual de las fibras de vidrio [Figura 5(d)], lo que lleva a una disminución de la resistencia a la tracción.

Teniendo en cuenta estos factores, la resistencia a la tracción y a la flexión no se ven afectadas significativamente por la adición del compatibilizador. Sin embargo, cuando se usa demasiado compatibilizador, la resistencia a la tracción y a la flexión disminuye debido a una reducción notable en la longitud residual de las fibras de vidrio y la gran introducción de segmentos flexibles de EPDM. Por lo tanto, no se recomienda el uso excesivo del compatibilizador.

Figura 6: Superficie de fractura por impacto de compuestos PA66/LGF con diferentes contenidos de compatibilizador

La Figura 5 (c) muestra que la resistencia al impacto de los compuestos PA66/LGF aumenta con el aumento del contenido de compatibilizador. Esto se debe a que la adición del compatibilizador mejora la fuerza de unión interfacial, aumentando la fuerza viscosa que debe superarse durante la extracción de la fibra, lo que lleva a una mayor disipación de energía. Además, el EPDM, como agente endurecedor del caucho, puede actuar como puntos de concentración de tensiones, lo que ayuda a disipar la energía del impacto. Por lo tanto, a medida que aumenta el contenido de agente endurecedor, la resistencia al impacto tiende a aumentar. Cuando el contenido de compatibilizador alcanza las 10 partes, la resistencia al impacto con muescas y sin muescas aumenta en un 13% y un 24%, respectivamente, en comparación con los compuestos sin compatibilizador.

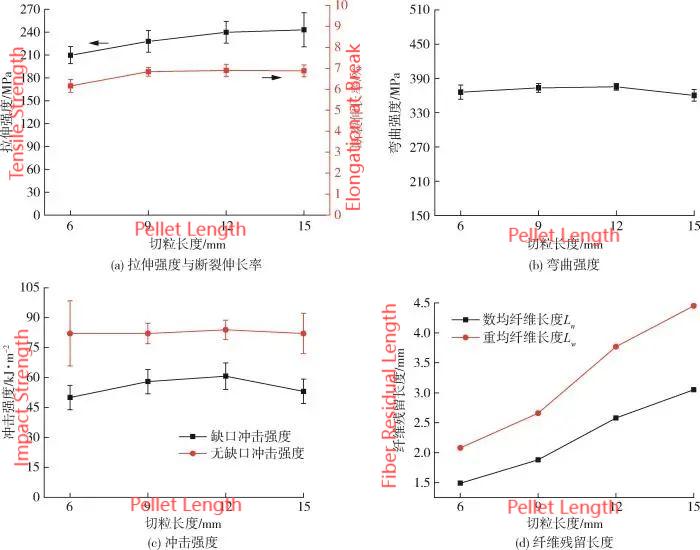

2.4 Efecto de la longitud del pellet en las propiedades del compuesto

Con el contenido de fibra de vidrio fijado en 43% y el contenido de TAF en 0,6 partes, se exploró más a fondo el efecto de la longitud de los gránulos en el rendimiento de los compuestos PA66/LGF, con longitudes de gránulos fijadas en 6, 9, 12 y 15 mm. El rendimiento correspondiente se muestra en la Figura 7. La Figura 7 indica que la resistencia a la tracción y el alargamiento a la rotura de los compuestos PA66/LGF aumentan y tienden a estabilizarse con longitudes de pellet más largas. Aunque la resistencia a la flexión y la resistencia al impacto de los compuestos PA66/LGF también aumentan con la longitud del gránulo, el efecto general no es significativo, y los valores máximos se producen cuando la longitud del gránulo es de 12 mm.

Figura 7: Efecto de la longitud del pellet en el rendimiento de los compuestos PA66/LGF

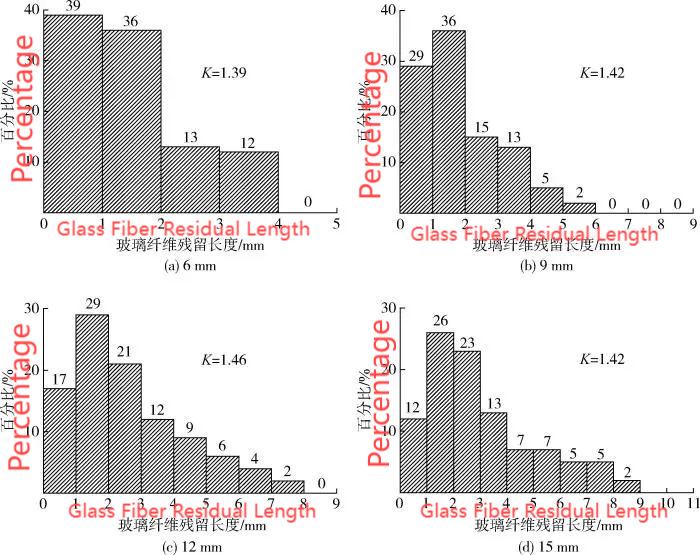

Como se muestra en la Figura 7 (d), la longitud residual de las fibras de vidrio aumenta significativamente con el aumento de la longitud del pellet. Cuanto mayor sea la longitud residual de la fibra de vidrio, mayor será la viscosidad general y más tensión se podrá transmitir a través de la interfaz a las fibras de vidrio, mejorando así la resistencia a la flexión. A medida que aumenta la longitud residual de la fibra de vidrio, tanto la desunión entre la fibra y la matriz de resina como la extracción de la fibra enfrentan una mayor resistencia, lo que lleva a una mayor disipación de la energía del impacto, mejorando así la resistencia al impacto. Además, cuanto mayor sea la longitud residual de la fibra de vidrio, mayor será la resistencia a la tracción. Aunque la resistencia a la tracción del material compuesto está determinada no sólo por la longitud residual de las fibras de vidrio sino también por la orientación de las fibras, la Figura 8 muestra que la mayoría de las longitudes residuales de las fibras de vidrio se concentran en el rango de 0-5 mm, donde la orientación de la fibra está muy alineada a lo largo de la dirección del flujo. Por lo tanto, se puede suponer aproximadamente que la longitud crítica de sus fibras es igual, lo que significa que cuanto mayor sea la longitud residual de la fibra de vidrio, mayor será la resistencia a la tracción.

Figura 8: Distribución de la longitud residual de fibra de vidrio en diferentes longitudes de pellets

Conclusión

(1) El contenido de fibra de vidrio afecta significativamente el rendimiento general de los compuestos PA66/LGF; un mayor contenido de fibra de vidrio puede mejorar notablemente las propiedades mecánicas de los compuestos.

(2) La adición del lubricante TAF puede mejorar la fluidez del procesamiento del sistema y la calidad de la apariencia de las piezas moldeadas. Una cantidad adecuada de TAF puede mejorar la resistencia de los compuestos, con el contenido óptimo controlado entre 0,6 y 0,9 partes.

(3) La incorporación del compatibilizador EPDM-g-MAH puede mejorar significativamente la unión interfacial entre las fibras de vidrio y la matriz de PA66, mejorando su resistencia al impacto. Sin embargo, un compatibilizador excesivo puede provocar una disminución de la resistencia a la tracción y a la flexión; por lo tanto, considerando el impacto general sobre las propiedades mecánicas, la adición debe controlarse en alrededor de 5 partes.

(4) Aumentar la longitud del pellet puede mejorar significativamente la longitud residual de las fibras de vidrio en el sistema, mejorando la resistencia a la tracción, pero tiene poco efecto sobre la resistencia a la flexión y la resistencia al impacto. Teniendo en cuenta el rendimiento real del procesamiento y la tendencia del impacto en las propiedades mecánicas, la longitud del pellet se puede controlar en aproximadamente 12 mm.