nuevo blog

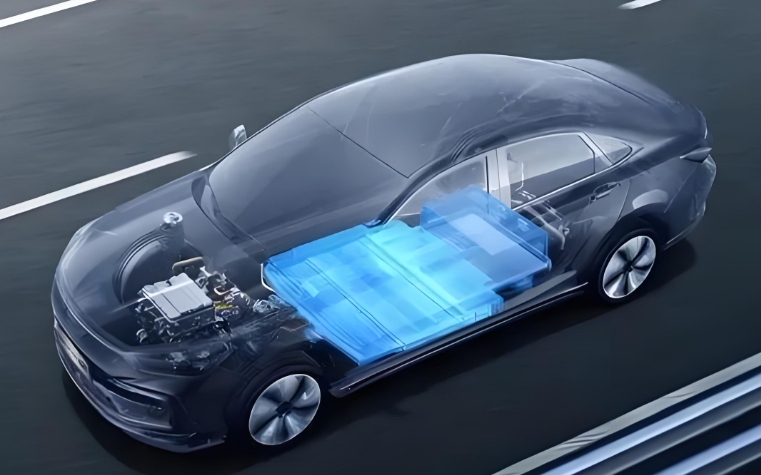

Podría decirse que uno de los componentes más importantes de un vehículo eléctrico (EV) es lo que mantiene la batería seca, fuerte y segura en caso de accidente o incendio.

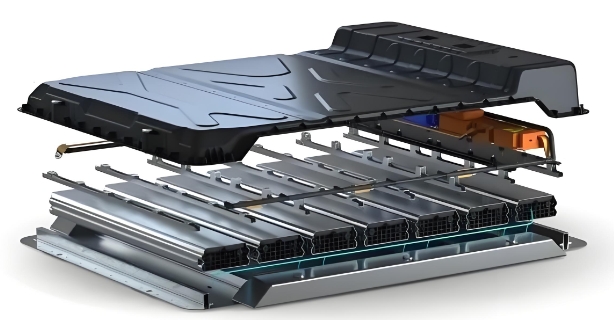

Hay muchos términos utilizados para describir este componente: carcasa, carcasa, bandeja, caja y recinto; Los principales materiales utilizados actualmente para las carcasas de los paquetes de baterías incluyen compuestos de acero, aluminio y plástico.

No sorprende que un paquete completo de baterías para vehículos eléctricos sea bastante pesado y que normalmente represente alrededor del 40 % del peso total del vehículo; Al considerar la composición del paquete de baterías (celdas y módulos, gestión térmica, sistema de gestión de baterías (BMS), separadores, etc.), es fácil descubrir por qué también son muy caros, suman hasta el 50% del valor del vehículo. .

Esta es la razón por la que las baterías deben manipularse con cuidado durante y después de su uso en vehículos eléctricos; Cuando la batería de un vehículo eléctrico llega al final de su vida útil, ya sea mediante reciclaje o uso secundario, todavía tiene mucho que ofrecer al mundo, por lo que la batería debe ser fácil de desmontar y reciclar.

1.Extraíble

Pero las carcasas de las baterías utilizadas en los primeros coches eléctricos lanzados después de 2010 fueron diseñadas para estar herméticamente selladas. Esto lleva a un extremo la necesidad de impenetrabilidad, resistencia al impacto, resistencia al fuego, resistencia al agua y resistencia a la manipulación, lo que da como resultado baterías y procesos de reciclaje que son casi imposibles de reparar, lo que a menudo requiere que personas con trajes protectores abran las carcasas protectoras. La clave para las estrategias actuales de diseño de gabinetes de baterías es el desmontaje, la protección contra incendios y descontrol térmico, el rendimiento en caso de colisión y la reciclabilidad. Pero el mercado de baterías para vehículos eléctricos está creciendo rápidamente, con cambios frecuentes en la química de las baterías, los formatos de empaque de las baterías (paquete blando, cilíndrico, prismático) y la tecnología de las baterías, y la llegada de la tecnología de baterías de estado sólido está cada vez más cerca. Todo esto tiene un impacto en los recintos de las baterías de los vehículos eléctricos.

Como veremos, el papel de los gabinetes de baterías en las estructuras de los vehículos está en constante evolución, lo que aumenta los requisitos estructurales, lo que a su vez plantea dudas sobre la disponibilidad de materiales, las técnicas de unión y los requisitos de capacidad de servicio. Alrededor del 80 % de los vehículos eléctricos utilizan actualmente carcasas de batería de aluminio, y el resto está dominado por el acero, pero las nuevas soluciones termoplásticas ofrecen una alternativa ligera e innovadora a las soluciones metálicas.

2. Selección del material de la carcasa de la batería

El antiguo debate entre el acero y el aluminio continúa en el mundo de las carcasas de baterías, y cada proveedor afirma ser más adecuado que el otro. Los fabricantes de acero promocionan sus ventajas en cuanto a alta resistencia, conformabilidad y reparabilidad, así como rentabilidad y menor intensidad de carbono durante la producción que otros materiales.

3. Carcasa de la batería

Claramente, un gabinete de batería es más que una simple caja: es un gran componente estructural de seguridad cuya función y requisitos de rendimiento crean oportunidades para la creatividad y la ingeniería innovadora. Para el proveedor de materiales, esto se refleja en su programa de integración de múltiples partes (MPI), que combina secuencialmente múltiples piezas estampadas a partir de una LWB (lámina soldada por láser) en una pieza estampada en caliente. Reduzca el número de operaciones de unión necesarias.

4. Protección térmica contra fugas

Un área importante de atención para las baterías de vehículos eléctricos es la gestión térmica y la protección contra fugas térmicas, y aquí es donde brillan los termoplásticos. La organización de seguridad UL Solutions ha desarrollado una nueva y estricta prueba de fuga térmica llamada UL 2596 ("Método para probar las propiedades térmicas y mecánicas de los materiales de las cajas de baterías") que involucra 25 celdas cilíndricas del material a verificar. Fuga térmica (18650) en una batería de acero. Las propiedades de los materiales termoplásticos de SABIC son tales que cuando en esta prueba una muestra del material se sometió a una llama a 1.000 grados Celsius durante más de 5 minutos, la temperatura en el costado del paquete de baterías estaba por debajo de 200 grados Celsius, sin que Necesidad del aislamiento térmico necesario para las carcasas de aluminio y acero. frazada). Esto se debe a que los materiales termoplásticos desarrollados por SABIC comienzan a carbonizarse cuando se exponen al fuego y se expanden con el tiempo. Esto significa que no transfiere calor, una propiedad única de los materiales termoplásticos. Con el tiempo, como el caparazón de una tortuga, se convierte en una capa protectora contra el fuego y la transferencia de calor. Los plásticos estándar no superan esta prueba, pero el plástico de espesor milimétrico siempre pasa la prueba. Además, el moldeado de carcasas termoplásticas puede inspirar creatividad y aumentar la versatilidad del material.

5. Reemplazo de batería de coche eléctrico

Un avance especial en la tecnología de baterías de vehículos eléctricos es que en el reemplazo de la batería, la carcasa desempeñará un papel clave, donde la extracción y almacenamiento seguro y efectivo de la batería dependerá en gran medida del rendimiento de la carcasa de la batería. Hasta que Better Place se retiró en 2013, el cambio de batería parecía tener un lugar en cualquier ecosistema de vehículos eléctricos. Pero las cifras están aumentando, especialmente gracias a los fabricantes de automóviles chinos Nio y Geely (LFT-G trabaja para Geely).

Uwe FrieÃ, jefe del departamento de construcción, montaje y desmontaje de carrocerías del instituto de investigación alemán Fraunhofer Institute for Machine Tools and Forming Technology (IWU), cree que si se realiza el reemplazo de baterías plug-and-play, el impacto ser enorme. La experiencia real con la forma en que se manejan los artículos compartidos requiere gabinetes de protección contra impactos adicionales y sistemas de monitoreo de condición necesarios para detectar un manejo inadecuado. Ambos sistemas requieren componentes y costos adicionales.

6. El papel de la carcasa de la batería en la carrocería

Otro avance clave en la tecnología de baterías que afecta a los recintos es la evolución del papel de las baterías de los vehículos eléctricos en la carrocería. Originalmente un componente de soporte de la carrocería en blanco, las carcasas de las baterías ahora se están convirtiendo en partes estructurales de la carrocería en blanco, y los fabricantes de automóviles incluso están explorando baterías estructurales y de batería a carrocería, donde el diseño de la carcasa puede ser un factor clave. . Para los paquetes de baterías integrados en la carrocería, la industria del acero es actualmente competitiva en términos de costo y rendimiento para las cubiertas superiores, las cubiertas inferiores y los marcos de las baterías. El aluminio es una solución de paquete de celda a batería muy eficiente en comparación con otras opciones, con su conductividad térmica y ahorro de peso. La libertad de diseño que ofrecen los termoplásticos, en diseños de batería a chasis, puede proporcionar un buen valor en términos de integración funcional y producción de geometrías complejas con un número reducido de componentes.

7. Ssostenible

Sin embargo, el desarrollo de paquetes de baterías como componentes estructurales tiene implicaciones importantes para otros aspectos, en particular para la producción sostenible, el ciclo de vida de los componentes y la circularidad.

La mayoría de los fabricantes de automóviles se centran en la reparabilidad, por lo que a menudo se puede acceder a las cajas de las baterías, retirarlas y reemplazarlas. Pero también reconoció la actual falta de reparabilidad. La mayoría de los distribuidores no repararán la batería, sino que la enviarán de vuelta a los OEM u otros terceros designados para su procesamiento. Cuando se trata de baterías de vehículos eléctricos, la reparabilidad es al menos tan importante y mucho más eficiente que la reciclabilidad en la búsqueda de un transporte sostenible. El rápido desarrollo de la tecnología de baterías de vehículos eléctricos es una buena noticia para los consumidores. También presenta interesantes oportunidades y desafíos para los fabricantes de automóviles y proveedores.

8. Requisitos de rendimiento para carcasas de paquetes de baterías de vehículos eléctricos

1)Comportamiento mecánico

La rigidez de la carcasa del paquete de baterías es particularmente importante. En la mayoría de los vehículos eléctricos, la carcasa del paquete de baterías es una parte importante de la estructura del vehículo y su rendimiento juega un papel importante en la rigidez general de la carrocería en blanco. Esto requiere que la carcasa del paquete de baterías cumpla con los requisitos de seguridad para impactos frontales y laterales.

2)Gestión térmica y retardo de llama

Otra ventaja de la carcasa compuesta del paquete de baterías es que la conductividad térmica de los compuestos reforzados con fibra de carbono es 200 veces menor que la de la aleación de aluminio y tiene un mejor aislamiento. Por lo tanto, la carcasa compuesta del paquete de baterías puede resistir mejor que las carcasas metálicas tradicionales. Rendimiento a altas y bajas temperaturas. La temperatura de funcionamiento ideal de las baterías de iones de litio que se utilizan actualmente está entre 10 y 40 °C, lo que generalmente requiere la adición de un sistema de gestión térmica/fría. La carcasa compuesta tiene un mejor aislamiento térmico y requiere menos energía en condiciones térmicas, lo que mejora aún más la eficiencia del vehículo y reduce el consumo general de energía. Además del impacto positivo en la gestión térmica, la baja conductividad térmica es un excelente requisito previo para una retardación de llama eficaz.

Al agregar retardantes de llama, las carcasas compuestas pueden cumplir fácilmente los requisitos de retardantes de llama como UL94-V-0 y UL94-5VB.

3)Otras propiedades

Además, la carcasa del paquete de baterías tipo sándwich puede cumplir mejor con los requisitos de protección contra la corrosión y proporcionar un mejor sellado. El blindaje electromagnético en áreas críticas se puede lograr mediante el diseño del tendido de fibras y el contenido de volumen de fibras. Al mismo tiempo, la aplicación de materiales compuestos proporciona más espacio para el diseño integrado, y se pueden integrar en el diseño componentes mejorados relacionados, componentes adicionales, componentes de conexión, sensores, etc.

9. Análisis del proceso de fabricación y reflexión de valor de materiales termoplásticos y plásticos reforzados en carcasas de baterías

En comparación con los componentes metálicos, las carcasas totalmente de plástico de gran superficie pueden acortar los tiempos de ciclo y ayudar a reducir el peso del vehículo, aumentando así la autonomía de los vehículos eléctricos (EV). Lanxess y Kautex Textron llevan varios años colaborando para investigar si las carcasas de baterías para vehículos eléctricos pueden diseñarse y fabricarse a partir de termoplásticos de ingeniería. Utilizando termoplástico de fibra larga directa (D-LFT) y resina de poliamida 6 (PA 6), desarrollaron un demostrador de tecnología en un estudio de viabilidad. El sistema de investigación mide 1.400 x 1.400 mm (largo x ancho) y es una gran y compleja carcasa totalmente de plástico que pesa alrededor de dos dígitos en kilogramos. El objetivo del proyecto de investigación es demostrar las ventajas de los termoplásticos sobre los metales en términos de reducción de peso y costes, integración funcional y propiedades de aislamiento eléctrico. Felix Haas, director de desarrollo de productos de Coster, explicó: "Como primer paso, hemos eliminado el uso de estructuras metálicas reforzadas y al mismo tiempo hemos demostrado que podemos producir comercialmente estos componentes grandes y complejos". Christopher Hoefs, director de proyectos de sistemas de energía electrónicos en LANXESS, añadió: “Coaster y LANXESS esperan utilizar los resultados de la colaboración para iniciar proyectos de I+D de producción en serie con automóviles. fabricantes.â