nuevo blog

En la actualidad, como fibra de refuerzo común para materiales compuestos, suelen existir tres tipos: fibra de carbono, fibra de vidrio y fibra de Kevlar (aramida).

Cuando se utilizan para refuerzo compuesto, las fibras pueden definir los estándares de rendimiento del material y son responsables de desempeñar un papel de soporte de carga en la estructura de diseño, mientras que la matriz de resina es la principal responsable de transferir la carga a las fibras.

En resumen, la elección del tipo de fibra es una parte integral del proceso de diseño.

Para las tres fibras reforzadas mencionadas anteriormente, a menudo hay miles de propiedades que deben sopesarse al decidir qué material usar para un proyecto determinado.

Factores y características como módulo, resistencia a la tracción, resistencia a la compresión, tenacidad, rigidez, conductividad eléctrica y resistencia química/a la corrosión son todos importantes al seleccionar las fibras para su uso.

Si bien hay miles de propiedades de materiales para elegir, elegir la fibra adecuada al comienzo del diseño de un proyecto mitigará eficazmente los desafíos a lo largo del proyecto y señalará la mejor materia prima.

Normalmente, las estructuras compuestas utilizan más de una fibra para lograr los requisitos de diseño requeridos para el uso final. Aunque existen innumerables características de la fibra que pueden definir mejor el uso final de una pieza estructural, las siguientes características avanzadas proporcionan características avanzadas para definir el propósito del diseño:

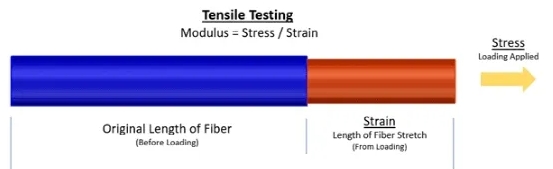

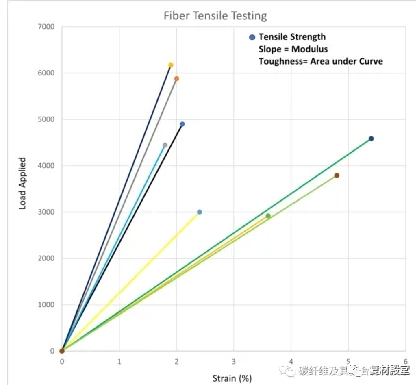

Módulo de fibra es el cambio de longitud que experimenta una fibra cuando se somete a una carga mayor. Esta carga puede ser de compresión o de tracción. El método de cálculo es tensión dividida por deformación. El módulo suele indicar la rigidez de un material. En una curva tensión/deformación dada, se llama pendiente de la línea.

La mayoría de las fibras se clasifican por módulo porque ayuda a determinar la rigidez del compuesto.

En general, los compuestos que utilizan fibra de carbono, fibra de vidrio y Kevlar se clasifican como frágiles y se estiran poco o nada cuando se rompen en comparación con materiales más plásticos o no frágiles.

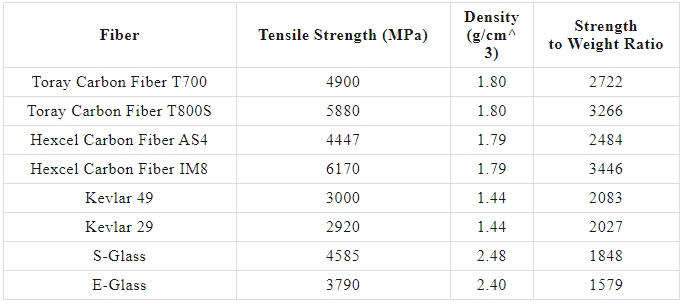

La resistencia a la tracción es la capacidad de un material para soportar una carga cuando se estira. Es la fuerza o carga máxima aplicada antes de que la fibra se deforme permanentemente, como se muestra en la figura, la fibra de carbono tiene ventajas en resistencia y relación resistencia-peso, como la relación resistencia-peso Toray T800S de Japón de hasta 3266. , el valor más alto de todas las fibras reforzadas enumeradas en la tabla. Sin embargo, existen diferencias significativas entre las fibras de vidrio S y las fibras de vidrio E.

En términos de densidad, Kevlar es el material más liviano; como se muestra en la tabla anterior, la densidad corporal de la fibra de Kevlar es de solo 1,44 g/cm3. Aunque Kevlar tiene la resistencia máxima más baja, en términos de relación resistencia-peso, supera a la fibra de vidrio, pero es ligeramente inferior a la fibra de carbono. Desde un punto de vista económico, si la resistencia última es el único criterio de diseño, entonces la fibra de vidrio electrónica es la primera opción.