nuevo blog

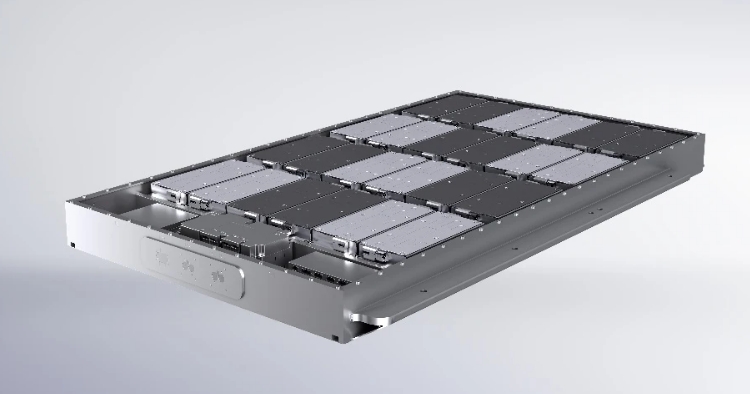

La batería es uno de los componentes centrales más importantes de los vehículos eléctricos, ya sea frente a altas temperaturas, vadeo e incluso impactos, no se puede ignorar la seguridad de la protección de la batería. Para proteger la seguridad de la batería, la carcasa de la batería es lo más importante.

Dado que la batería es el componente clave de los vehículos eléctricos, los investigadores de vehículos eléctricos han centrado su atención en la batería de los vehículos eléctricos y han buscado el material ideal para proteger la batería. El acero es el material de carcasa de batería más económico y sostenible para la producción en masa.

¿Cómo protege la carcasa de la batería? & ¿Qué condiciones debe cumplir la caja de la batería?

La carcasa de la batería es una parte esencial de un vehículo eléctrico y alberga baterías de alto voltaje, componentes electrónicos, sensores y conectores para ayudar a proteger la estructura general y la seguridad del vehículo y proteger los componentes críticos de posibles golpes externos, calor y filtraciones de agua. .

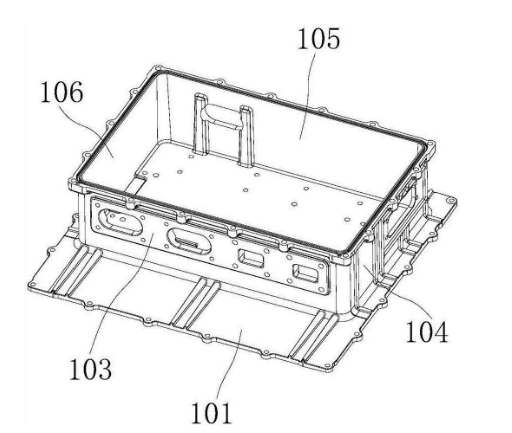

La carcasa de la batería de los vehículos eléctricos puros es relativamente grande, generalmente de unos dos metros de largo y aproximadamente un metro de ancho. Es un desafío técnico garantizar que un producto tan grande sea impermeable y hermético.

Por un lado, se requiere tecnología de prevención de fugas en el proceso de diseño y fabricación del producto y, por otro lado, cada producto de caja de batería debe pasar una estricta detección de estanqueidad antes de salir de la línea.

Al mismo tiempo, la tarea principal de la carcasa de la batería es proteger el módulo de la batería. Son la interfaz entre el sistema de propulsión y los elementos estructurales y, por tanto, son uno de los componentes más importantes de un vehículo eléctrico.

Para garantizar una protección eficaz, debe ser lo suficientemente estable como para proteger el módulo de batería de daños en caso de accidente. El sistema de refrigeración incorporado también evita que el módulo de la batería se sobrecaliente.

Finalmente, a pesar de los impactos ambientales, la carcasa de la batería debe ser extremadamente resistente a la corrosión para proteger la batería del uso normal durante muchos años.

Vale la pena mencionar que debido al corto tiempo de carga de los vehículos eléctricos, la gran intensidad de corriente y la alta frecuencia de uso, se requiere que el material de la carcasa de la batería tenga cierta resistencia a las altas temperaturas y al envejecimiento, al tiempo que garantiza un buen aislamiento, y tiene halógenos. -libre retardante de llama y baja densidad de humo al arder.

Análisis del proceso de fabricación y valor de materiales termoplásticos y plásticos reforzados en cajas de alojamiento de baterías de vehículos eléctricos

En comparación con los componentes metálicos, los recintos grandes totalmente de plástico pueden reducir los tiempos de ciclo y ayudar a reducir el peso del vehículo, lo que puede aumentar la autonomía de los vehículos eléctricos (EV).

Lanxess y Kautex Textron han pasado varios años colaborando para determinar si las carcasas de baterías para vehículos eléctricos pueden diseñarse y fabricarse a partir de termoplásticos de ingeniería.

Utilizando una resina termoplástica directa de fibra larga (D-LFT) y poliamida 6 (PA6), desarrollaron un demostrador de tecnología en un estudio de viabilidad.

El sistema de estudio mide 1.400 por 1.400 mm (largo por ancho) y es una carcasa grande, compleja, totalmente de plástico que pesa en el rango de kilogramos de dos dígitos.

El objetivo del proyecto de investigación era demostrar las ventajas de los termoplásticos sobre los metales en términos de reducción de peso y costos, integración funcional y propiedades de aislamiento eléctrico.

"Como primer paso, nos hemos alejado del uso de estructuras de refuerzo metálicas y hemos demostrado que podemos producir comercialmente estos componentes grandes y complejos", explica FelixHaas, director de desarrollo de productos de Coster.

Dra. ChristopherHoefs, director de proyectos de LANXess Electronic Powertrains, añadió: "Costa y LANXESS esperan utilizar los resultados de su colaboración para iniciar proyectos de investigación y desarrollo de producción en serie con fabricantes de automóviles".

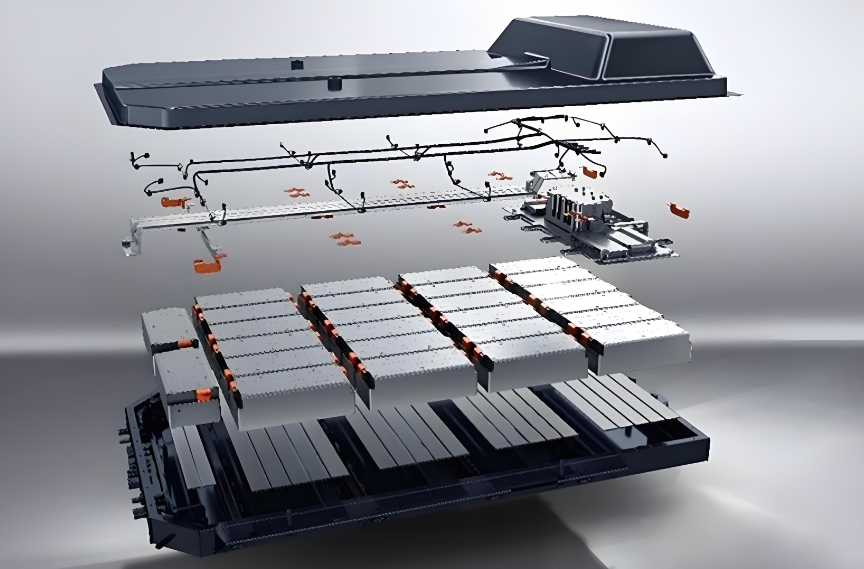

Proceso de fabricación en una sola etapa: el demostrador se basa en la carcasa de la batería del vehículo eléctrico del segmento C. Se compone de una bandeja de carcasa con estructura anticolisión, una cubierta de carcasa y un dispositivo de protección del fondo del vehículo.

Los componentes de la carcasa se producen utilizando un proceso de moldeo D-LFT de una sola etapa, mientras que LANXESS optimizó la poliamida 6 (PA6) Duresan B24CMH2.0 como plástico de moldeo.

Koster mezcla PA6 con fibra de vidrio para el proceso. La estructura de la carcasa está parcialmente reforzada con compuestos termoplásticos reforzados con fibra Tepex dynalite de LANXess.

"Este proceso puede acortar el tiempo del ciclo, por lo que es más económico que el tiempo de proceso en acero o aluminio", explicó Haas.

Según la información, la verificación se basa en el desarrollo de la carcasa de la batería en el vehículo eléctrico del segmento C. Se compone de una bandeja de carcasa con estructura anticolisión, una cubierta de carcasa y un dispositivo de protección del fondo del vehículo.

Hoy en día, las carcasas de las baterías de alto voltaje se fabrican originalmente de acero extruido o aluminio.

Dependiendo de la clase de vehículo, la carcasa puede superar los 2.000 mm de largo y los 1.500 mm de ancho. El tamaño, el número de piezas y los numerosos pasos de fabricación y montaje encarecen mucho las carcasas metálicas.

Por ejemplo, las estructuras complejas hechas de perfiles de cordones de acero requieren muchas operaciones auxiliares, como soldadura, perforación, fijación, etc.

Además, en un paso adicional del proceso, las piezas metálicas deben protegerse de la corrosión mediante un recubrimiento por inmersión catódica.

Simplificar el montaje y la logística: "Los plásticos, en cambio, se pueden diseñar completamente", afirma Hoefs. Al integrar sujetadores y componentes de gestión térmica, se puede reducir considerablemente la cantidad de componentes individuales en la carcasa de la batería. Simplifica el montaje y la logística, reduciendo así los costes."

Los plásticos también tienen resistencia a la corrosión y aislamiento. Por ejemplo, los plásticos pueden reducir el riesgo de cortocircuitos en el sistema. La estructura liviana y de baja densidad del plástico puede reducir el peso de la carcasa, lo que favorece el aumento de la autonomía de conducción de los vehículos eléctricos.

Las carcasas de baterías de alto voltaje deben ser altamente adaptables a diversas necesidades. Por ejemplo, debe ser lo suficientemente duro y resistente para absorber mucha energía en caso de colisión. Esto se prueba mediante pruebas de impacto mecánico y de extrusión. En el caso de que el coche se incendie o golpee la fuga térmica de la batería, la carcasa debe ser ignífuga. En última instancia, la carcasa debe integrarse en la estructura del vehículo.

Hoefs dijo: "Continuaremos trabajando para optimizar la producción de componentes y el diseño estructural. Nuestro objetivo es trabajar virtualmente, ahorrar costos en pruebas de prototipos y reducir el tiempo de comercialización de futuros componentes de la familia".

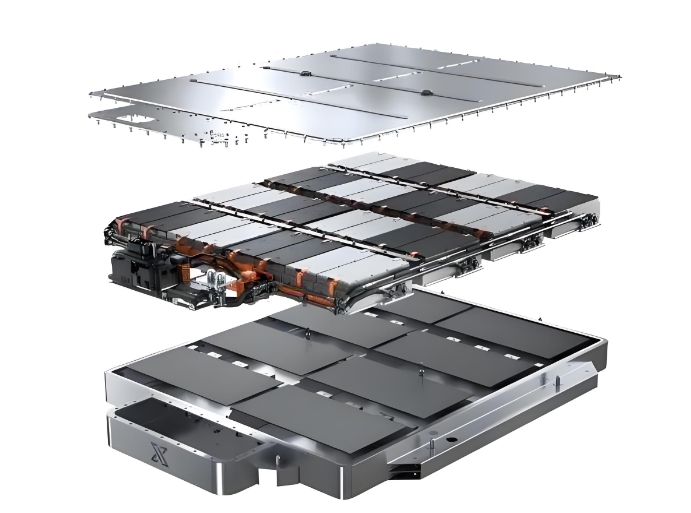

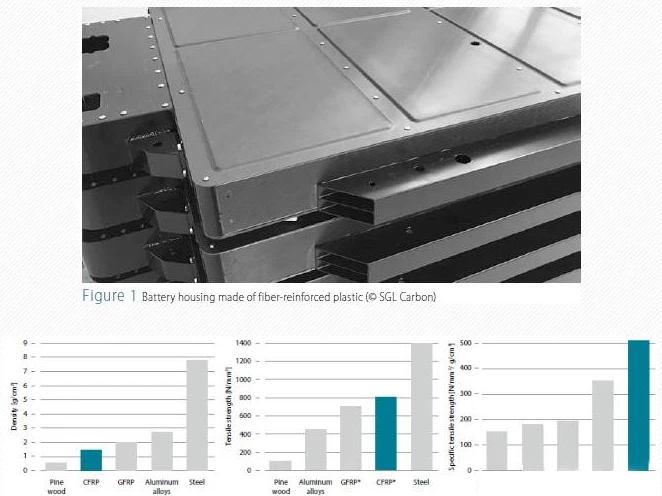

Al mismo tiempo, en los últimos años, el plástico reforzado en la caja de la batería del automóvil también es una gran preocupación, como la cooperación de SGLCarbon y el fabricante de automóviles chino NIO para desarrollar una caja de batería compuesta, este asunto puede ilustrarse, anunció SGLCarbon (Wiesbaden, Alemania). que se ha asociado con el fabricante de automóviles chino NIO para desarrollar prototipos de carcasas de baterías de plástico reforzado con fibra de carbono (CFRP) para vehículos eléctricos.

Se dice que la carcasa de la batería CFK es un 40% más ligera que una carcasa de batería convencional de aluminio o acero, y tiene una alta rigidez y aproximadamente 200 veces una conductividad térmica en comparación con el aluminio. "Además, los compuestos ofrecen el mejor valor en términos de estanqueidad al agua y al aire y resistencia a la corrosión", afirmó SebastianGrasser, director de la división del mercado de automoción, SGL Composites - Unidad de negocio de fibras y materiales. El fondo y la tapa incluyen un núcleo tipo sándwich y varias capas de gel de carbón.

El diseño de la herramienta para la producción del piso y la cubierta se desarrolló en el Centro de Aplicaciones y Peso Liviano de SGL, y la fibra de carbono para estas piezas se produce en las instalaciones de SGL en MosesLake, WA, EE. UU. y Muir, Ord, Reino Unido. Procesado para obtener pino fino en Waxdorf, Alemania.

La fábrica de SGL en Riedim Innkreis, Austria, se encarga de la producción de suelos y revestimientos y del montaje de componentes individuales. Se dice que la caja de la batería es particularmente ligera, estable y segura.

Toda la caja de la batería, incluida la batería, también se puede reemplazar en tres minutos en la propia estación de conmutación de NIO, según el informe.

SGL Carbon espera que la demanda de soluciones ligeras para cajas de baterías en la industria automotriz aumente drásticamente en los próximos años con el aumento de los vehículos eléctricos.

La empresa ya está trabajando con varios socios para seguir desarrollando diferentes cajas de baterías hechas de materiales compuestos que se puedan ampliar a baterías de vehículos eléctricos de varios tamaños y diseños en el futuro.

"La construcción liviana es uno de los elementos centrales de la hoja de ruta tecnológica de NIO".

Utilizando materiales compuestos, especialmente fibra de carbono de alto rendimiento en el sistema de caja de batería, nuestros vehículos ofrecen un mejor rendimiento de conducción dinámica, mayor autonomía y paquetes de baterías de muy alta densidad de energía (más de 180 Wh/kg).

Estas características encajan bien con los valores de la marca NIO, como la máxima eficiencia del producto y del sistema.

Análisis de desarrollo y verificación de la carcasa del paquete de baterías compuestas de alto rendimiento

Para cumplir con regulaciones de emisiones más estrictas, los fabricantes de automóviles están trabajando para desarrollar sistemas de propulsión que puedan producirse a escala.

Los vehículos totalmente eléctricos, híbridos, híbridos enchufables, de pila de combustible y otros tipos de vehículos desempeñarán un papel cada vez más importante en el futuro mercado automovilístico.

Sin embargo, la gama de vehículos eléctricos aún no ha alcanzado el estándar de los coches de gasolina o diésel.

Generalmente existen dos formas de aumentar la duración de la batería de los vehículos eléctricos: una es instalar un sistema de almacenamiento de energía de gran capacidad, pero esto aumentará el peso del vehículo; La otra es elegir un material de almacenamiento de energía de alta densidad de energía, pero la densidad de energía actual de la batería no puede satisfacer las necesidades de la aplicación.

Además, mejorar la eficiencia general del vehículo es una forma eficaz de reducir el consumo de combustible. Además de las medidas de optimización mencionadas anteriormente en el sistema de propulsión, también es necesario reducir la resistencia a la conducción reduciendo el peso, para lograr un ahorro de energía y una reducción de emisiones.

Por lo tanto, el peso ligero no es sólo la demanda de los vehículos de combustible, sino también muy importante para los vehículos eléctricos.

En general, una reducción de peso de 100 kg puede reducir las emisiones de CO2 en unos 10 g/km y el consumo de combustible hasta 0,45 l/100 km.

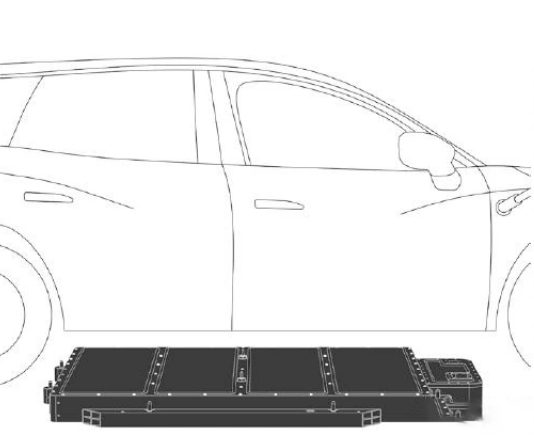

Para los vehículos eléctricos, el peso ligero de la carcasa del paquete de baterías no solo puede hacer que el automóvil funcione de manera eficiente, sino que también proporciona una mayor duración de la batería.

Pero la carcasa del paquete de baterías debe diseñarse para que sea lo más confiable y segura posible y, al mismo tiempo, liviana.

Esto requiere la consideración de muchos factores como la seguridad contra incendios, la rigidez, la gestión térmica, la compatibilidad electromagnética y la resistencia a la corrosión.

1. Diseño modular de carcasa de paquete de baterías compuestas

En la actualidad, la carcasa del paquete de baterías de los vehículos eléctricos está hecha principalmente de aluminio y acero.

En comparación, la carcasa de batería compuesta desarrollada por SGLCarbon, que se muestra aquí, puede lograr una reducción de peso del 40 por ciento, y sus propiedades mecánicas relacionadas son las siguientes.

El diseño de la placa inferior y la cubierta superior de la carcasa del paquete de baterías tiene una gran influencia en el rendimiento de la carcasa.

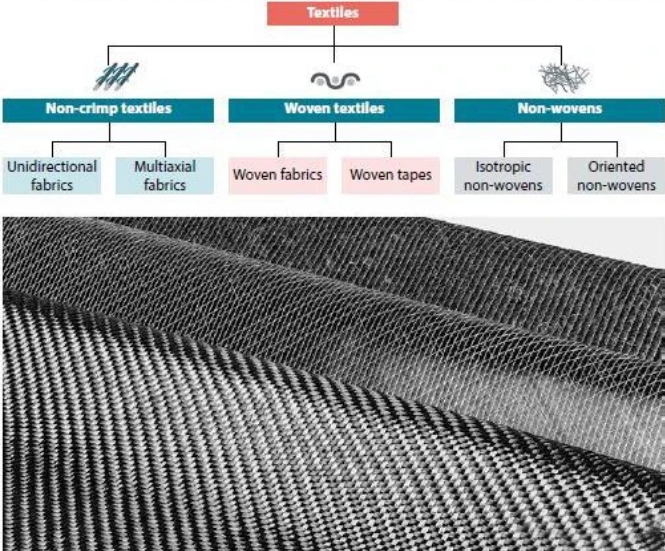

La carcasa compuesta de la batería generalmente adopta un diseño de estructura tipo sándwich: se utilizan PET, EPDM, espuma de aluminio y otros materiales de capa central similares, combinados con materiales compuestos de fibra de carbono multicapa o tela de fibra de vidrio, y se moldea el material de resina de curado rápido.

Entre ellos, la forma de la tela puede ser tela axial, tela tejida o tela no tejida, etc., como se muestra a continuación. El flujo del proceso desde la fibra hasta el preimpregnado y el producto terminado se muestra en la siguiente figura.

Al mismo tiempo, los materiales se pueden combinar de manera flexible entre sí para satisfacer las necesidades de aplicación correspondientes. En particular, la capa textil colocada a lo largo de la dirección de estiramiento de la fibra tiene buena calidad y se puede aplicar fácilmente al diseño de componentes.

Por lo tanto, a través del diseño de la dirección de capas de fibra o tela se pueden lograr diferentes requisitos de fuerza, para utilizar eficazmente el material.

2. Los requisitos de rendimiento de la carcasa del paquete de baterías de vehículos eléctricos son los siguientes

Propiedades mecánicas:

La rigidez de la carcasa del paquete de baterías es particularmente importante. En la mayoría de los vehículos eléctricos, la carcasa del paquete de baterías es una parte importante de la estructura del vehículo y su rendimiento juega un papel importante en la rigidez general de la carrocería blanca. Esto requiere que la carcasa del paquete de baterías cumpla con los requisitos de seguridad en caso de impacto frontal y lateral.

Como se muestra en la figura, la rigidez de la carcasa del paquete de baterías depende en gran medida de la estructura tipo sándwich utilizada, y generalmente se utiliza material de espuma de aluminio como material de la capa tipo sándwich.

Además, la alta rigidez específica, el bajo peso y las buenas características de amortiguación de los componentes reforzados con fibra también tienen un impacto positivo en el ruido, la vibración y el rendimiento NVH del vehículo.

Gestión térmica y retardante de llama:

Otra ventaja de la carcasa compuesta del paquete de baterías es que la conductividad térmica del material compuesto reforzado con fibra de carbono es 200 veces menor que la de la aleación de aluminio y tiene un mejor aislamiento, por lo que la carcasa compuesta del paquete de baterías puede resistir mejor temperaturas altas y bajas. rendimiento que la carcasa metálica tradicional.

La temperatura de funcionamiento ideal de las baterías de iones de litio de uso común actualmente es entre 10 y 40 °C, lo que generalmente requiere la adición de un sistema de gestión térmica/fría.

La carcasa compuesta tiene un mejor aislamiento y requiere menos energía en condiciones de calor, lo que mejora aún más la eficiencia del vehículo y reduce el consumo total de energía.

Además de su efecto positivo en la gestión térmica, la baja conductividad térmica también es un excelente requisito previo para una retardación de llama eficaz.

Al agregar retardantes de llama, la carcasa compuesta puede cumplir fácilmente con los requisitos de retardantes de llama como UL94-V-0 y UL94-5VB.

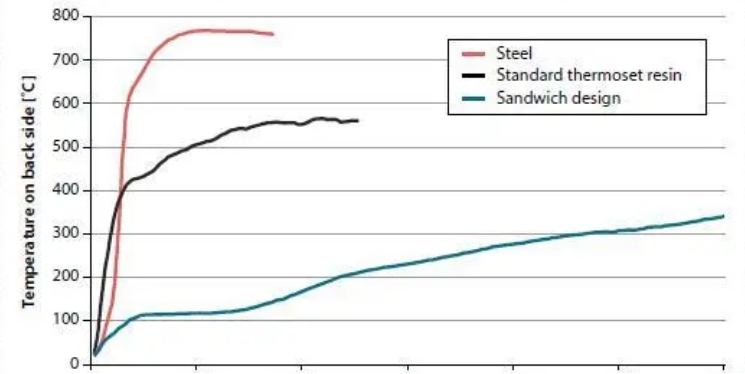

Los investigadores realizaron una prueba comparativa de los materiales del panel de muestra: expusieron la muestra a una llama a sólo unos centímetros de distancia de 800 °C y midieron la temperatura en el otro lado.

Dado que la aleación de aluminio alcanza el punto de fusión a una temperatura de aproximadamente 660 ° C, se seleccionaron para las pruebas placas de acero, compuestos de resina termoestable estándar y las muestras compuestas tipo sándwich anteriores con retardantes de llama, y los resultados se muestran en la figura. .

La temperatura en el otro lado es: acero: alrededor de 750 °C después de 30 segundos, compuesto de resina epóxica termoendurecible estándar: alrededor de 550 °C después de 60 segundos, material estructural tipo sándwich con retardantes de llama añadidos: alrededor de 350 °C después de 180 s.

Los resultados anteriores muestran que la carcasa del paquete de baterías compuestas con estructura tipo sándwich tiene excelentes propiedades retardantes de llama. Al mismo tiempo, el material también es autoextinguible, lo que puede evitar que se produzca un incendio.

Y debido a la baja conductividad térmica, en caso de incendio, la carcasa compuesta sólo puede transferir el alto calor generado por la combustión de la batería a las partes adyacentes y a la cabina de la tripulación, lo que permitirá a la tripulación ganar un tiempo valioso para escapar. 354

Otras propiedades:

Además, la carcasa del paquete de baterías tipo sándwich desarrollada por SGL Carbon también puede cumplir mejor con los requisitos de protección contra la corrosión, proporcionando un mejor sellado.

El blindaje electromagnético de áreas críticas se puede lograr mediante el diseño de capas de fibra y contenido de volumen de fibra.

Al mismo tiempo, la aplicación de materiales compuestos proporciona más espacio para el diseño integrado, componentes de mejora relacionados, componentes adicionales, componentes de conexión, sensores, etc., pueden integrarse en el diseño.