nuevo blog

Tipos de fibras utilizadas en materiales compuestos

Las propiedades estructurales de los materiales compuestos se derivan principalmente del refuerzo de fibra. En los materiales compuestos, las fibras mantenidas en su lugar por la resina de la matriz ayudan a mejorar la resistencia a la tracción, mejorando las propiedades de la pieza final, como la resistencia y la rigidez, al tiempo que minimizan el peso.

Las propiedades de la fibra están determinadas por el proceso de fabricación de la fibra, así como por los ingredientes y productos químicos de recubrimiento utilizados en el proceso.

Fibra de vidrio

La mayoría de las fibras utilizadas en la industria de los compuestos son fibras de vidrio. La fibra de vidrio es el material de refuerzo más antiguo y, con diferencia, el más común en la mayoría de las aplicaciones del mercado final (siendo la industria aeroespacial una excepción importante), donde se utiliza para reemplazar piezas metálicas más pesadas.

La fibra de vidrio es más pesada que el siguiente material de refuerzo más común, la fibra de carbono, no es tan dura, pero es más resistente al impacto y tiene un mayor alargamiento a la rotura (es decir, se estira en mayor medida antes de romperse). Dependiendo del tipo de fibra de vidrio, el diámetro del filamento, la composición química del recubrimiento (llamado "tamaño") y la forma de la fibra, se puede lograr una amplia gama de propiedades y niveles de rendimiento.

Para fabricar fibras de vidrio, la materia prima se funde y se estira en filamentos delgados y altamente molidos que varían entre 3,5 micrones y 24 micrones de diámetro. La arena de sílice es la principal materia prima y suele representar más del 50% del peso de la fibra de vidrio. Se pueden agregar óxidos metálicos y otros componentes a la sílice, y se pueden cambiar los métodos de procesamiento para personalizar las fibras para aplicaciones específicas.

Las fibras de vidrio continuas se suministran en haces llamados roving. La mecha suele ser un haz de hilo sin torcer que se envuelve como hilo en un carrete grande. La mecha de un solo extremo consta de hebras de múltiples fibras de vidrio continuas que se extienden a lo largo de la hebra. La mecha múltiple contiene hebras más largas, pero no completamente continuas, que se agregan o sueltan en una disposición escalonada durante el bobinado. Un hilo es un grupo de hilos retorcidos entre sí.

La fibra de vidrio eléctrica, o fibra de vidrio E, recibe su nombre porque su composición química la convierte en un excelente aislante eléctrico, particularmente adecuado para aplicaciones que requieren transparencia de señales de radio, como radomos de aviones, antenas y placas de circuito impreso. Sin embargo, también es la fibra de vidrio más económica para materiales compuestos, ya que proporciona suficiente resistencia a un costo relativamente bajo para cumplir con los requisitos de rendimiento en muchas aplicaciones. Se ha convertido en la forma estándar de fibra de vidrio y representa más del 90% de todos los materiales de refuerzo de fibra de vidrio. Al menos el 50% de la fibra de vidrio E está compuesta de óxido de silicio; Los márgenes incluyen óxidos de aluminio, boro, calcio y/u otros compuestos, como piedra caliza, fluorita, ácido bórico y arcilla.

Cuando se necesita mayor resistencia, las fibras de vidrio de alta resistencia, desarrolladas por primera vez para aplicaciones militares en la década de 1960, son una opción. Tiene varios nombres: fibra de vidrio S en Estados Unidos, fibra de vidrio R en Europa y fibra de vidrio T2 en Japón. Fibra de vidrio, su resistencia a la tracción es de aproximadamente 700 ksi, módulo de tracción de hasta 14 Msi. El contenido de óxido de silicio, alúmina y óxido de magnesio de la fibra de vidrio S es significativamente mayor que el de la fibra de vidrio E, y es entre un 40 y un 70 % más resistente que la fibra de vidrio E.

Cuando la temperatura aumenta desde la temperatura ambiente hasta 540 °C, la resistencia a la tracción de la fibra de vidrio E y la fibra de vidrio S se reduce a la mitad, aunque ambas fibras aún exhiben una buena resistencia en este rango de temperatura elevado. Los fabricantes ajustan constantemente la fórmula de la fibra de vidrio S. Por ejemplo, AGY Holding Corp. (Aiken, SC, EE. UU.) introdujo la fibra de vidrio S-3 UHM (módulo ultra alto) hace unos años. La fibra de vidrio S-3 mejorada tiene un módulo de tracción de 14,359, que es más alto que la fibra de vidrio S y un 40 % más alto que el vidrio E, debido a la fabricación mejorada de la fibra, así como a los aditivos patentados y la química de fusión.

Aunque las fibras de vidrio tienen una resistencia química relativamente alta, se erosionan por lixiviación cuando se exponen al agua. Por ejemplo, un filamento de vidrio E con un diámetro de 10 μs normalmente pierde el 0,7% de su peso cuando se deja en agua caliente durante 24 horas. Sin embargo, la tasa de erosión disminuye significativamente porque las fibras de vidrio lixiviadas forman una barrera protectora en el exterior de los filamentos; Después de 7 días de exposición, la pérdida total de peso fue sólo del 0,9%. Para frenar la erosión, en el proceso de fabricación de fibras se utilizan adhesivos resistentes a la humedad, como compuestos de silano.

Las fibras de vidrio resistentes a la corrosión, conocidas como fibras de vidrio C o fibras de vidrio E-CR, son más resistentes a soluciones ácidas que las fibras de vidrio E. Sin embargo, la fibra de vidrio E y la fibra de vidrio S son más resistentes a la solución de carbonato de sodio (álcali) que la fibra de vidrio C. Las fibras de vidrio sin boro son comparables en rendimiento y precio al vidrio electrónico, y muestran una mayor resistencia a la corrosión en ambientes ácidos (similar a las fibras de vidrio E-CR), un módulo elástico más alto y un mejor rendimiento a altas temperaturas. Además, la eliminación del boro del proceso de fabricación tiene un menor impacto en el medio ambiente, lo que supone una ventaja decisiva.

Fibra de carbono

La fibra de carbono es, con diferencia, la fibra más utilizada en aplicaciones de alto rendimiento y se produce a partir de una variedad de precursores, incluidos el poliacrilonitrilo (PAN), el rayón, el asfalto y precursores de origen biológico ricos en carbono, como la lignina o el PAN de origen biológico. . Las fibras precursoras se tratan químicamente, se calientan y se estiran y luego se carbonizan para formar fibras de alta resistencia. Las primeras fibras de carbono de alto rendimiento del mercado se fabricaron a partir de precursores del rayón. Las fibras de carbono a base de sartén han reemplazado durante mucho tiempo al rayón en aplicaciones estructurales, pero la sección transversal del rayón y sus propiedades de alta temperatura a menudo lo convierten en la fibra elegida para la ablación de compuestos de carbono/carbono (C/C) en escudos térmicos. La fibra de carbono a base de sartén es la fibra de carbono más utilizada. Ofrecen una gama de propiedades sorprendentes, incluida una excelente resistencia (1000 KLB/pulgada cuadrada) y una alta rigidez. Las fibras de asfalto están hechas de betún de petróleo o carbón y tienen una rigidez de alta a extremadamente alta y una expansión térmica axial (CTE-expansión térmica) de baja a negativa. Sus características CTE son particularmente útiles en aplicaciones de naves espaciales que requieren gestión térmica, como carcasas de instrumentos electrónicos.

Aunque la fibra de carbono es más fuerte que la fibra de vidrio o de aramida, debido a su conductividad eléctrica, la fibra de carbono no solo tiene poca resistencia al impacto, sino que también puede causar corrosión galvánica en el metal con el que entra en contacto. Los fabricantes superan este último problema utilizando un material de barrera o una capa de velo (generalmente fibra de vidrio/epoxi) durante el proceso de laminación del laminado.

La forma básica de fibra de carbono de alto rendimiento es un haz de fibras continuo llamado remolque. El haz de fibra de carbono consta de miles de filamentos continuos y sin torcer, el número de filamentos representado por un número seguido de una "K", que significa multiplicado por 1000 (por ejemplo, 12K significa que el número de filamentos es 12000). El cable se puede utilizar directamente para procesos como el bobinado de fibra o la pultrusión, o se puede convertir en cinta unidireccional, tela y otras formas mejoradas.

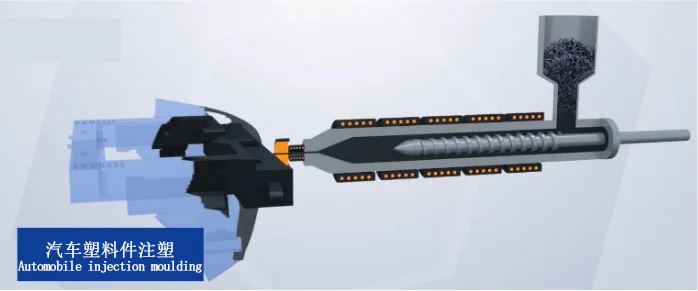

Moldeo por inyección

También conocido como moldeo por inyección, son las materias primas de resina termoplástica (gránulos), como el nailon reforzado con fibra de carbono y el policarbonato, las que se calientan, se funden y se inyectan en la cavidad del molde (espacio). Este es un método de moldeo adecuado para ciclos cortos y moldeo de formas complejas.