Long fiber thermoplastic (LFT) technology continues to develop. While automotive applications retain their market dominance, other industry areas are increasingly attracted by the promise of light weight and high strength - LFT PP compounds, for example, can offer lower cost alternatives to metals as well as higher cost technical engineered polymers.

Continuous penetration of LFT PP compounds in the automotive sector

According to a report released by AMI Consulting in September 2021, PP market penetration continues to rise. The report quantifies the use of LFT PP in granular form (LDT-G) and direct-in-line composite LFT PP (LDT-D) and tracks usage around the world. LFT PP is widely used in automotive front end mounts, dashboard mounts, door panels, consoles, pedals, underbody shields and many other automotive applications, the company said. One feature of these applications is that LFT PP is replacing steel - thereby reducing weight - or more expensive engineering plastics.

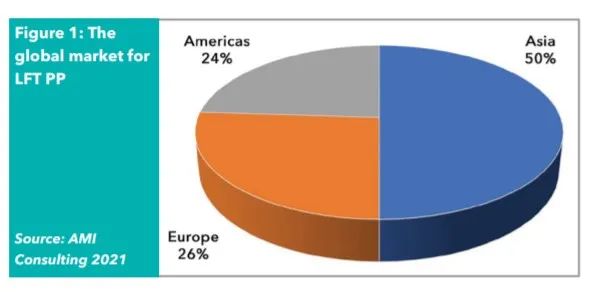

AMI Consulting forecasts that LFT PP will maintain strong growth through 2025. Although growth rates vary across application segments, automotive Oems, and geographic markets. In the past, Europe was the leader in LFT sales, but that has changed. Asia accounts for 50% of global LFT PP demand in 2020, compared with 26% in Europe and 24% in the Americas (Table 1), according to the report.

Table 1: Global LFT PP market distribution in the past 20 years

One of the fastest growing application areas is lift doors for car trunks, which range in design from all metal to almost no metal. In metal-free designs, LFT PP is used to provide structural strength and is complemented by high performance PP to provide a paintable exterior skin. In the most demanding applications, the LFT PP elements within the structure are exposed and therefore require a good aesthetic finish. Plastic lift doors are especially valuable to electric car makers as a new way to reduce weight.

The shift to electric and hybrid vehicles, while threatening some existing polymer applications, is also creating new opportunities for LFT PP as designers are rethinking concepts and adopting new approaches. The report cites the example of Tesla's "frunk" -- a back-up or storage compartment located at the front. This would make use of space in the front of the vehicle for storage, but would need to be designed with the ability of a traditional car's front end to absorb the impact of a crash.

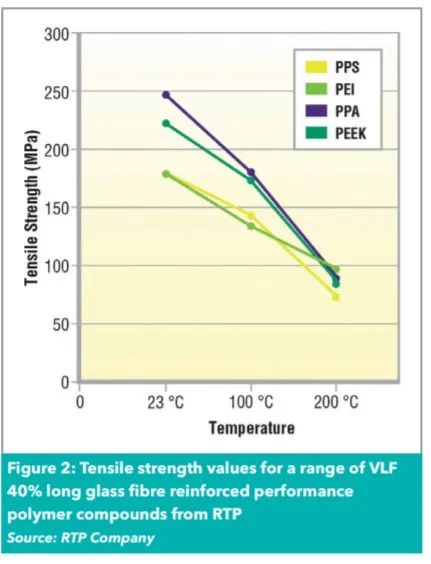

The strong interest in LFT materials from various industries is confirmed by RTP Inc., which offers a wide range of LFT materials. "Replacement metal parts or over-engineered short fiberglass compounds continue to be major growth opportunities," said Zach Halverson, Manager of the company's structured products business. For example, long fiber polypropylene compounds can often successfully replace short glass fiber polyamide compounds to provide a lower cost and lower density solution." Long fiber technology in engineering and high performance based polymers such as PEEK, PPA, PEI and PPS, these combine the desired mechanical and thermal properties of the polymer with the added benefit of long fibre reinforcement. They are said to be a good alternative to metals in particularly demanding environments, such as in the oil and gas industry, where other materials cannot meet demand (Table 2)

Table 2: Long glass fiber reinforced polymer compounds with tensile strength range of 40%.

Halverson said the automotive industry remains the largest consumer of long-fiber thermoplastics, and any changes in the industry will affect its use.

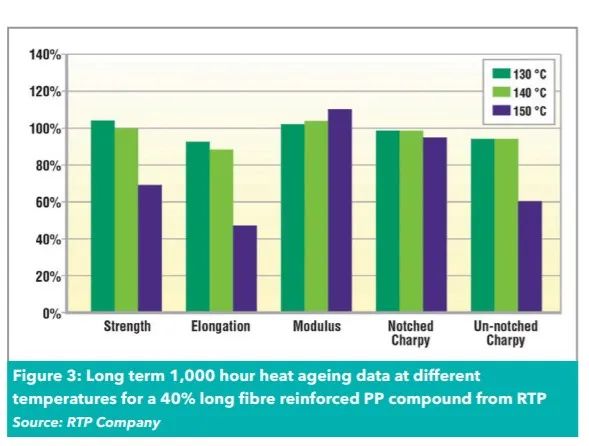

As the primary end user of LFT, the performance needs of the automotive industry are a key driver of LFT development. Current challenges include increasingly stringent VOC limits, the ability to withstand long-term thermal aging of more than 1,000 hours at 150°C (Figure 3), stronger UV-resistant linearity, and the ability to achieve A highly aesthetic Class A surface finish directly outside the mold. Usually several of these requirements need to be met in an application process.

Figura 3: Datos de envejecimiento térmico a largo plazo de 1000 horas de compuestos de PP reforzados con fibra larga al 40 % de RTP a varias temperaturas.

Para abordar estos desafíos automotrices, el equipo de desarrollo de productos de Xiamen LFT composite plastic Co.,ltd está experimentando constantemente con amplias combinaciones experimentales de nuevas formulaciones y productos desarrollados de grado anti-UV .

La tecnología de fibra larga es ahora un área madura del mercado de termoplásticos. Han pasado casi 40 años desde que se introdujeron por primera vez los termoplásticos reforzados con fibras largas a principios de la década de 1980. Por lo tanto, la industria definitivamente se encuentra en una etapa de madurez o la está alcanzando, particularmente en productos básicos para materiales como el polipropileno de fibra de vidrio larga, donde tiene una gran cantidad de proveedores. La mayoría de los informes de investigación de mercado indican que el mercado de materiales de fibra larga seguirá creciendo a una CAGR alta de un solo dígito en el futuro previsible. El crecimiento ha sido destacado en la industria automotriz, donde los materiales de fibra larga se valoran por su capacidad de peso ligero en escenarios de reemplazo de metales. El crecimiento en el uso de materiales ha coincidido con un aumento en la producción global de automóviles y camiones. El transporte no es el único segmento del mercado que se centra en la pérdida de peso. Los productos de consumo discrecional, especialmente los equipos deportivos e industriales, se están moviendo hacia dispositivos más portátiles que facilitan la vida de los usuarios. Si bien el peso ligero suele ser la primera opción para los diseñadores de productos, el cambio a compuestos metálicos ofrece muchos otros beneficios. La reducción de costos es un factor importante, que se logra fácilmente cuando se cambia de la fabricación de metal a la producción de moldeo por inyección. Las propiedades similares al metal de los compuestos de fibra larga, combinadas con su excelente durabilidad, también pueden producir productos muy resistentes. Estos productos también se fabrican generalmente teniendo en cuenta las capacidades de reciclaje. En un mundo cada vez más preocupado por el ciclo de vida de los materiales, esta es una consideración necesaria. Si bien el peso ligero suele ser la primera opción para los diseñadores de productos, el cambio a compuestos metálicos ofrece muchos otros beneficios. La reducción de costos es un factor importante, que se logra fácilmente cuando se cambia de la fabricación de metal a la producción de moldeo por inyección. Las propiedades similares al metal de los compuestos de fibra larga, combinadas con su excelente durabilidad, también pueden producir productos muy fuertes. Estos productos también se fabrican generalmente teniendo en cuenta las capacidades de reciclaje. En un mundo cada vez más preocupado por el ciclo de vida de los materiales, esta es una consideración necesaria. Si bien el peso ligero suele ser la primera opción para los diseñadores de productos, el cambio a compuestos metálicos ofrece muchos otros beneficios. La reducción de costos es un factor importante, que se logra fácilmente cuando se cambia de la fabricación de metal a la producción de moldeo por inyección. Las propiedades similares al metal de los compuestos de fibra larga, combinadas con su excelente durabilidad, también pueden producir productos muy resistentes. Estos productos también se fabrican generalmente teniendo en cuenta las capacidades de reciclaje. En un mundo cada vez más preocupado por el ciclo de vida de los materiales, esta es una consideración necesaria. combinado con su excelente durabilidad, también puede producir productos muy fuertes. Estos productos también se fabrican generalmente teniendo en cuenta las capacidades de reciclaje. En un mundo cada vez más preocupado por el ciclo de vida de los materiales, esta es una consideración necesaria. combinado con su excelente durabilidad, también puede producir productos muy fuertes. Estos productos también se fabrican generalmente teniendo en cuenta las capacidades de reciclaje. En un mundo cada vez más preocupado por el ciclo de vida de los materiales, esta es una consideración necesaria.

LFT se valora por su ligereza y resistencia en aplicaciones como vehículos todoterreno.