nuevo blog

Acerca de

El material compuesto es un material nuevo que utiliza tecnología avanzada de preparación de materiales y combina de manera óptima componentes del material con diferentes propiedades. En la década de 1940, debido a las necesidades de la industria de la aviación, se desarrollaron los plásticos reforzados con fibra de vidrio y desde entonces apareció el nombre de materiales compuestos. Desde la década de 1950, se han desarrollado sucesivamente fibras de alta resistencia y alto módulo, como la fibra de carbono, la fibra de grafito y la fibra de boro. En la década de 1970 aparecieron las fibras de aramida y las fibras de carburo de silicio. Con la aplicación cada vez más amplia de materiales compuestos en diversos campos, especialmente en el aeroespacial, la automoción, la construcción, la electrónica, las nuevas energías y otros campos, el status quo de la industria mundial de compuestos muestra una tendencia de crecimiento continuo.

A medida que se utilizan cada vez más estructuras y materiales compuestos en diversas industrias, comprender cómo inspeccionarlos en busca de daños es un tema importante. Este artículo hará un balance de varios métodos de prueba no destructivos comunes para materiales compuestos.

Las pruebas no destructivas (NDT) son un método de prueba estándar en la industria de materiales compuestos que elimina la necesidad de cortar o alterar el material y es fundamental para la fabricación de productos de alta calidad. END tiene una variedad de métodos para elegir y, a veces, puede ser necesario utilizar varios métodos al mismo tiempo para comprender completamente el tipo, tamaño, ubicación y profundidad de los defectos y defectos en los laminados compuestos.

01 Inspección visual

Un método básico y útil para inspeccionar estructuras compuestas es la inspección visual, que debería ser el primer método utilizado por los inspectores pero que a menudo se pasa por alto. Ver los laminados compuestos en un ángulo poco profundo bajo la luz ayuda a detectar defectos obvios como rayones, pliegues, puentes, poros superficiales, descamación de la piel, delaminación, daño térmico y otros daños visibles por impacto. La ventaja más importante de la inspección visual es su proceso rápido, así como la relativa asequibilidad del proceso, que también puede ahorrar tiempo y dinero al reducir la cantidad de otras pruebas. La inspección visual no requiere equipo, pero este método tiene sus propias desventajas inherentes.

02 Prueba de detonación

Este es otro control básico. Se puede golpear suavemente a lo largo de la superficie de la pieza con un martillo de percusión o una moneda, y el sonido metálico brillante indica una buena construcción. Un sonido sordo de "estallido" indica un defecto, como delaminación o desunión. El martillo digital mide la respuesta al golpe y muestra en milisegundos cuánto tiempo tarda el laminado en responder. Cuanto más corto sea el tiempo de respuesta, menos impacto absorberá la estructura, lo que indica que la estructura es sólida. Cuando se encuentra un defecto, el tiempo de respuesta es mayor, lo que resulta en números más altos en la pantalla. Este método es más eficaz en laminados finos de menos de 3,05 mm de espesor, mientras que no es eficaz en laminados muy gruesos. Otra desventaja es que a veces también puede dar lecturas falsas, como si se coloca otra estructura en la parte posterior.

03 Inspección ultrasónica (UT)

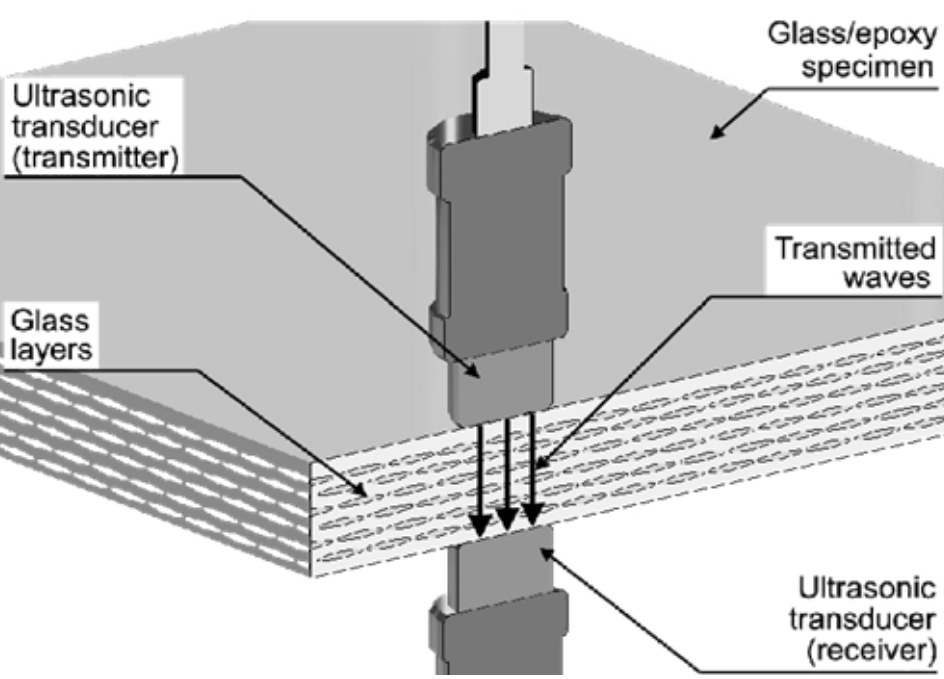

Este es el método de ensayo no destructivo más utilizado en la actualidad. UT funciona enviando ondas de energía de alta frecuencia (0,5-25 MHZ) al laminado, capturando y cuantificando las amplitudes y tiempos de vuelo de estas ondas para analizar y comprender las propiedades del material y los cambios estructurales. Hay dos métodos principales utilizados:

Eco de pulso: Medición de ondas reflejadas enviando y recibiendo pulsos de sonido con la misma sonda;

Método de transmisión: la medición de las ondas transmitidas por el espesor del laminado requiere una sonda transmisora en un lado y una sonda receptora en el otro lado para enviar y recibir energía sonora.

De acuerdo con la información transmitida por la señal, se pueden obtener características como la ubicación de la grieta, el tamaño y la dirección del defecto. Hay tres tipos básicos, A-Scan, C-Scan y ANDSCAN.

Los dispositivos ultrasónicos A-scan utilizan un sistema de eco de pulso para localizar defectos. La sonda o transductor se coloca sobre la superficie a inspeccionar utilizando un acoplador de gel para garantizar una buena conductividad del sonido. Luego, la sonda envía pulsos ultrasónicos a través de la pieza. Mide el tiempo que tarda en rebotar en la parte posterior de la pieza. Los defectos en el material, como la desunión y la entrada de agua, pueden provocar diferentes tiempos de rebote. El usuario necesita saber qué tan rápido viaja el sonido a través del material bajo prueba e ingresarlo en el probador.

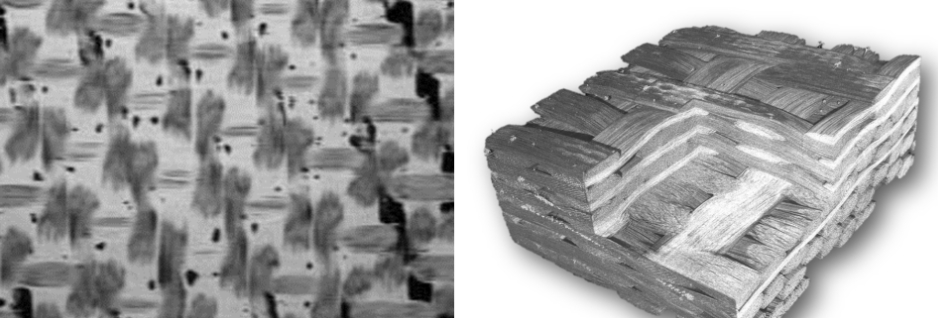

C-Scan también utiliza ultrasonido para inspeccionar piezas. Pero a diferencia de A-Scan, mide el tiempo que tarda el sonido en viajar a través del espesor de una parte. Por lo tanto, es necesario inspeccionar ambos lados de la pieza. Además, es necesario sumergirlo en un medio líquido para garantizar una buena transmisión del sonido. Esto puede causar que algunas partes se inunden. Pero en compuestos, C-Scan funciona mejor que A-Scan. Proporciona una buena imagen de escaneo general de la pieza y los inspectores pueden usarla para localizar daños.

ANDSCAN lleva A-Scan al siguiente nivel. El brazo robótico está conectado al transductor y el transductor está conectado a la computadora. El brazo proporciona a la computadora las coordenadas espaciales x, y, z del transductor. Esto permite que la computadora genere una imagen similar a un escáner C del área de inspección. La computadora también almacena información por último número para análisis de tendencias.

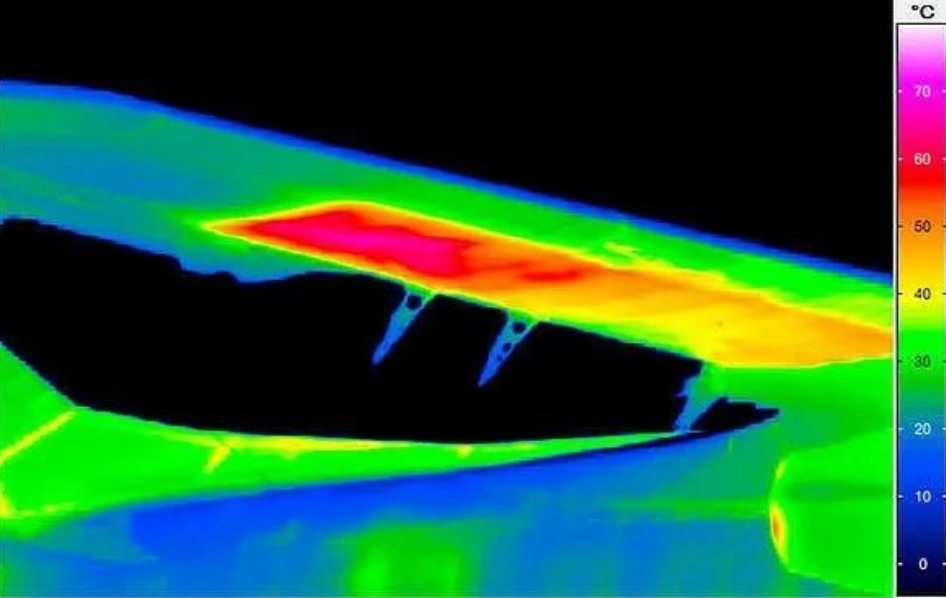

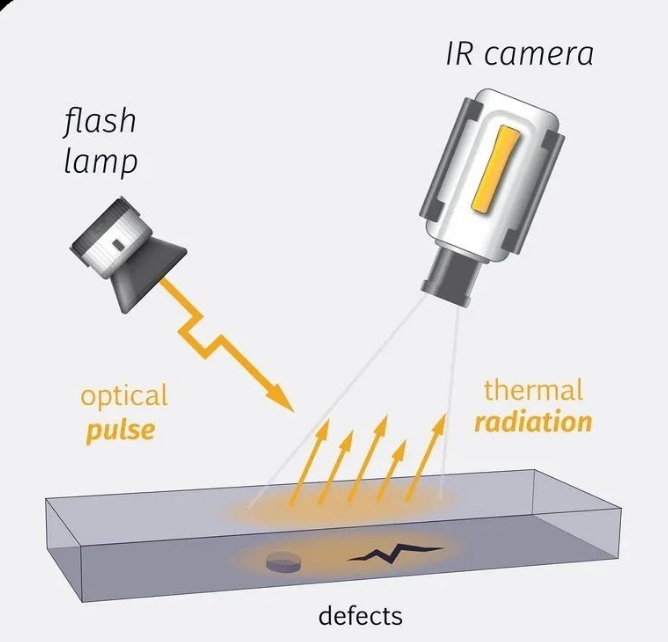

04 Detección de imágenes térmicas

El principio de funcionamiento de la imagen térmica infrarroja pulsada es utilizar tecnología de calentamiento activo para registrar automáticamente los defectos de la superficie de la muestra y las diferencias de temperatura causadas por diferentes características térmicas del material de la matriz a través del sistema de imagen térmica infrarroja, y luego determinar la superficie y el interior. Daño del objeto medido. El método tiene las características de sin contacto, en tiempo real, eficiente e intuitivo, y es muy adecuado para la detección de defectos de área de desunión, porosidad, desprendimiento, delaminación y tipo de delaminación en la estructura de unión de placas delgadas compuestas y metal. En particular, el método de detección de ondas térmicas infrarrojas se puede utilizar cuando la pieza o componente no se puede sumergir en agua para la inspección ultrasónica C-scan y la forma de la superficie de la pieza dificulta la implementación de la inspección ultrasónica.

05 Prueba radiográfica (RT)

El tipo de daño más común a los composites es la delaminación, que produce bolsas de aire. Si la dirección de la estratificación no es perpendicular al haz de rayos X, la estratificación sólo podrá verse en RT. Existen muchos tipos de radiografía, cada uno con una aplicación específica. La radiografía convencional es más útil cuando la pieza no es ni demasiado gruesa ni demasiado delgada. Para piezas delgadas de 1 a 5 mm se utiliza la radiografía de baja presión, mientras que la radiografía gamma es adecuada para piezas gruesas. Estos tipos de radiografías se pueden utilizar para detectar grandes huecos, inclusiones, grietas entre capas, distribución desigual de las fibras y errores de orientación de las fibras, como arrugas de las fibras o conexiones soldadas.

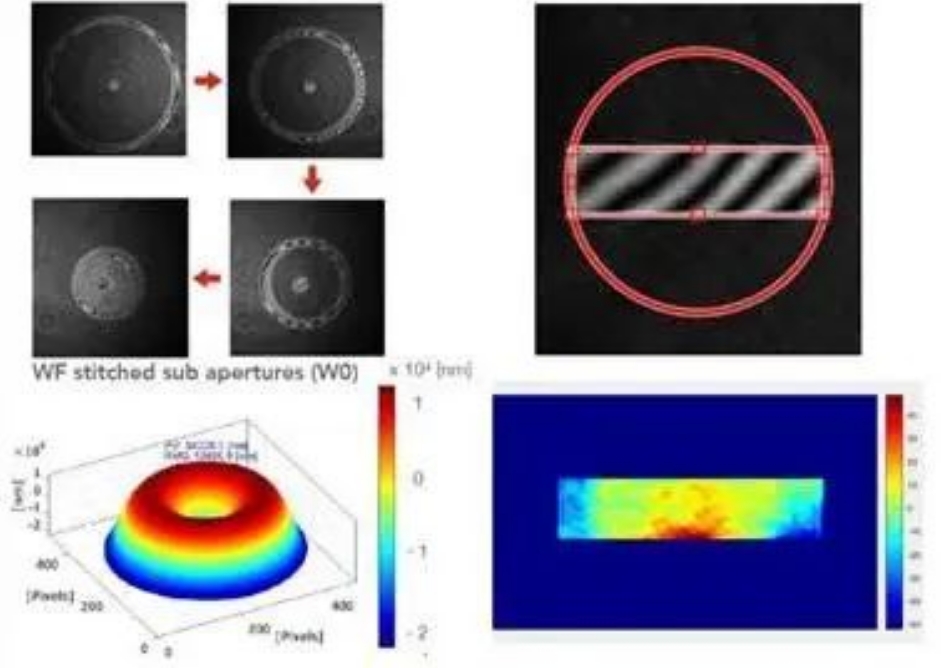

06 Prueba de imágenes de corte

La prueba de corte es un método óptico láser que detecta y mide la deformación fuera del plano de una pieza mediante el uso de un interferómetro de corte de imagen. Las piezas se miden primero en condiciones sin carga y luego se prueban nuevamente bajo cargas aplicadas contra vibración térmica, mecánica, vibración acústica, presión, vacío, campos eléctricos, magnéticos, microondas o mecánicos, etc. Esto permite a la cámara ver los defectos en para capturar patrones de franjas de isostensión en la superficie del laminado donde hay defectos en el subsuelo. El software informático extrapola la imagen del diagrama de fases del paquete y crea un diagrama de fases ampliado, que se convierte en una imagen visible integrada para su visualización y evaluación. Es importante tener en cuenta que la tecnología puede mostrar rápidamente la ubicación del defecto, pero se requiere un examen más detallado con tecnología de ultrasonido para determinar la profundidad.

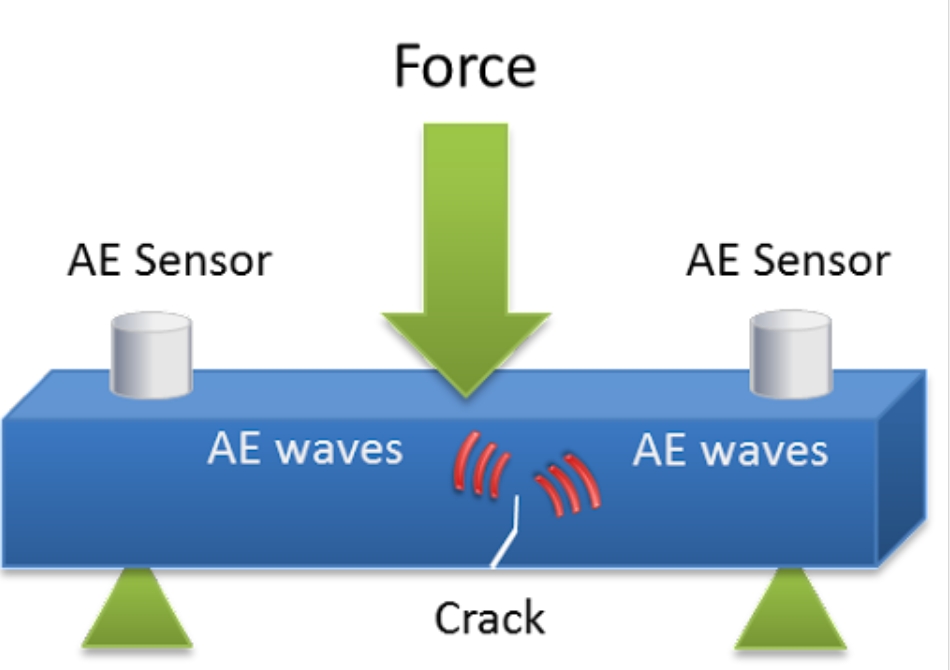

07 Emisión acústica

La emisión acústica (AE) es una tecnología de detección para evaluar el nivel de calidad general de los componentes compuestos mediante la detección y el análisis de las señales de emisión acústica generadas durante el proceso de carga de materiales o estructuras compuestas. Es un método eficaz de análisis de defectos.

Este método puede reflejar el desarrollo del daño y el modo de falla en el material compuesto, predecir la resistencia final del soporte del componente e identificar el área débil de la calidad del componente.

La tecnología de emisión acústica es un medio técnico muy práctico para detectar el nivel de calidad general de las estructuras compuestas. Es simple y conveniente de usar y puede obtener información valiosa en el proceso de deformación dinámica y daño de materiales mientras se prueban las propiedades mecánicas. Hay tres métodos principales utilizados:

Análisis de parámetros: registrando y analizando los parámetros característicos de las señales de emisión acústica, como amplitud, energía, duración, recuento de timbres y número de evento, etc., para analizar el daño y las características del daño de los materiales, como el grado y la ubicación del daño, el daño. mecanismo, etc. Su mayor desventaja es que la información sobre la naturaleza de la fuente de EA a menudo queda oculta o borrosa por las características del propio sensor resonante, y la repetibilidad de los resultados experimentales es pobre.

Análisis de forma de onda: la forma de onda de la señal de emisión acústica se registra y analiza para obtener el espectro de la señal y la función de correlación, etc. Al analizar las características de frecuencia del daño causado por diferentes etapas y diferentes mecanismos de los materiales, las características del daño de los materiales pueden obtenerse.

Análisis de espectro: se puede dividir en análisis de espectro clásico y análisis de espectro moderno, es el método de análisis más utilizado en el procesamiento de señales de emisión acústica. Ambos métodos de análisis espectral convierten señales de emisión acústica del dominio del tiempo al dominio de la frecuencia y estudian diversas características de las señales de emisión acústica en el dominio de la frecuencia para encontrar e identificar la información intrínseca de las fuentes de emisión acústica. Sin embargo, el análisis espectral de señales requiere que la señal a analizar sea una señal estacionaria periódica, y el análisis espectral es un método de análisis global que ignora los cambios de información local.

08 sonido - Ultrasonido

Acústico-ultrasónico (AU) es un método combinado de pruebas acústicas y ultrasónicas, que se utiliza principalmente para detectar y estudiar la distribución de grupos de defectos finos en materiales y su influencia general en las propiedades mecánicas estructurales (resistencia o rigidez, etc.), y Pertenece a la tecnología de evaluación de integridad de materiales. En las pruebas no destructivas, las pruebas acústicas/ultrasónicas basadas en una economía, flexibilidad y sensibilidad óptimas tienen un gran potencial. Este es un enfoque útil porque permite ver y evaluar defectos no críticos. La segunda ventaja es que es un buen indicador del daño acumulativo en una estructura debido a cargas de fatiga o daños por impacto.

La tecnología de escaneo C de amplitud acústico-ultrasónica también puede detectar eficazmente la interfaz de unión entre materiales compuestos y materiales metálicos, y superar las deficiencias de la tecnología de reflexión ultrasónica con baja claridad de señal y la tecnología de transmisión ultrasónica con poca accesibilidad al sensor.