nuevo blog

Resumen

Como medio de transporte importante, los automóviles desempeñan un papel importante en los viajes familiares. En esta etapa, con la mejora de la calidad de vida de las personas y la mayor búsqueda de calidad de vida, existen nuevos requisitos para el rendimiento de los automóviles. Para satisfacer las necesidades del público, las empresas automotrices llevan a cabo activamente el diseño y desarrollo de automóviles y trabajan constantemente en materiales, métodos de diseño y otros aspectos. Hoy en día, el peso ligero del automóvil se ha convertido en la dirección principal del diseño de automóviles, y la realización del objetivo de peso ligero del automóvil debe completar la innovación de materiales, por lo que es necesario buscar activamente materiales con el objetivo de peso ligero y requisitos estándar de calidad en el proceso de aplicación del desarrollo. de componentes estructurales de carrocerías de automóviles. En comparación con los materiales tradicionales, el compuesto termoplástico tiene un mejor rendimiento y puede lograr el objetivo de que los automóviles sean livianos, por lo que se ha aplicado en el desarrollo de aplicaciones de componentes estructurales de carrocerías de automóviles.

palabra clave

Material compuesto termoplástico; Componentes estructurales de carrocerías de automóviles;

En un entorno de desarrollo continuo de la tecnología, la industria automotriz de China ha logrado un rápido desarrollo. Resumiendo el desarrollo sostenible de la industria automotriz de China en la etapa actual, los principales problemas que enfrenta son la seguridad energética, el ahorro de energía y la reducción de emisiones. Hoy en día, el estado ha introducido una serie de políticas y regulaciones, el propósito es limitar el consumo de energía y los indicadores de emisiones de los automóviles, y para resolver verdaderamente el problema del consumo de energía de los automóviles, todavía es necesario partir del peso ligero de los automóviles. Las propiedades mecánicas de los materiales compuestos de fibra de carbono son excelentes y su resistencia a la fatiga es significativamente mejor que las condiciones de densidad de los metales, por lo que los materiales de fibra de carbono deberían ser la primera opción en la práctica de peso ligero en automóviles.

Para resumir el mercado actual, más del 90% de los automóviles utilizan sistemas de resina termoestable cuando utilizan materiales compuestos de fibra de carbono, y existen problemas en el reciclaje posterior de dichos materiales, y los materiales compuestos de fibra de carbono termoplásticos pueden ser una buena solución a este problema. Las propiedades mecánicas de los compuestos termoplásticos reforzados con fibra continua son más sobresalientes y se ha logrado el moldeado. Sin embargo, debido a las limitaciones de las características del proceso, no se pueden cumplir los requisitos de moldeo de algunas estructuras especiales. En esta etapa, el problema se resuelve principalmente mediante moldeo por inyección, pero las propiedades mecánicas de los productos así formados no son ideales. El proceso de moldeo y el proceso de moldeo por inyección tienen sus propias ventajas, si se combinan, y el material compuesto termoplástico reforzado con fibra continua como esqueleto, y luego a través del moldeo por inyección para llevar a cabo el moldeo de estructura compleja, de modo que el uso de material compuesto termoplástico en la industria automotriz Los componentes del cuerpo serán más significativos.

1 Material compuesto termoplástico

Para aprovechar al máximo los compuestos termoplásticos en el proceso de diseño y desarrollo de componentes de carrocería de automóviles, es necesario tener un conocimiento y una comprensión completos de los compuestos termoplásticos. Por definición, el denominado material compuesto termoplástico se refiere al material compuesto formado por resina termoplástica como matriz y diversas fibras como materiales de refuerzo. Se analiza la clasificación de los materiales compuestos termoplásticos. Según las propiedades de la matriz de resina y el compuesto, los materiales compuestos termoplásticos se dividen principalmente en dos categorías: (1) Materiales compuestos de alto rendimiento, que están reforzados con excelentes resinas termoplásticas de fibra de alto rendimiento, como fibra de carbono, fibra de aramida, polifenileno. El sulfuro, etc., son materiales compuestos de alto rendimiento, que tienen una alta resistencia específica y un módulo específico y pueden usarse durante mucho tiempo por encima de 200 ℃. (2) los materiales compuestos de uso general se refieren a resinas termoplásticas que generalmente están reforzadas con fibras de vidrio y productos, como PP, PE, PVC, etc., que se utilizan ampliamente en la actualidad.

En la práctica, es necesario enfatizar el uso efectivo de los materiales compuestos termoplásticos, pero también es necesario comprender las características de los materiales compuestos termoplásticos. Según la investigación práctica actual, los compuestos termoplásticos tienen seis características: (1) su densidad es pequeña, su resistencia es alta y sus propiedades mecánicas son superiores. (2) Con designabilidad de desempeño. En comparación con los compuestos termoestables, existen más tipos de resinas termoplásticas y la gama de opciones es mayor, por lo que tiene mejor diseñabilidad. Además, las propiedades físicas y químicas de los compuestos termoplásticos se pueden lograr en función de requisitos específicos mediante una selección de materiales y una utilización del proceso razonables. (3) Buena resistencia al calor. La resistencia al calor de los materiales compuestos termoplásticos generalmente se mantiene en aproximadamente 100 °C, pero la temperatura de uso de los materiales termoplásticos después de reforzarlos con fibra de vidrio aumentará considerablemente. Hoy en día, los compuestos termoplásticos de alto rendimiento utilizados en la práctica pueden calentarse hasta más de 250 ℃. (4) Resistencia a la corrosión química. La resistencia a la corrosión química de los materiales compuestos está estrechamente relacionada con las características del material base. Hay más tipos de resinas termoplásticas con mejor resistencia a la corrosión, por lo que en la práctica, se pueden seleccionar resinas termoplásticas con mejor resistencia a la corrosión como material base. De esta manera, se mejorará significativamente la resistencia a la corrosión química de los materiales compuestos termoplásticos. (5) Propiedades eléctricas. Las propiedades eléctricas de los materiales compuestos están relacionadas con las propiedades de la matriz de resina y los materiales de refuerzo, por lo que el diseño de rendimiento se puede llevar a cabo en función de los requisitos de uso en la práctica. (6) Rendimiento del procesamiento. El rendimiento del proceso del material compuesto termoplástico es obviamente mejor que el del material compuesto termoestable, y puede realizar moldeo múltiple y también puede realizar el reciclaje de material de desecho.

2. Aplicación y desarrollo de materiales compuestos termoplásticos en piezas estructurales de carrocerías de automóviles

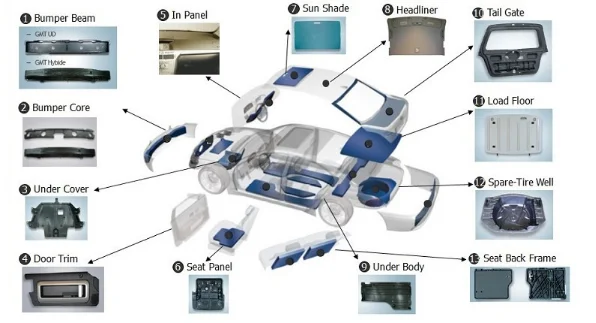

A partir de los resultados del análisis anterior, las ventajas de los materiales compuestos termoplásticos son muy destacadas, y su aplicación y desarrollo en piezas estructurales de carrocerías de automóviles seguramente resolverá el problema del peso ligero de los automóviles, por lo que se discute activamente la aplicación y el desarrollo específicos de Materiales compuestos termoplásticos, que tienen un significado rector positivo para la solución de problemas prácticos. El siguiente es un resumen de la aplicación y el desarrollo de materiales compuestos termoplásticos combinados con la práctica.

2.1 Moldeado: diseño de selección de viga de asiento moldeada

Tomando como ejemplo un automóvil de tamaño mediano, la viga de su asiento se compone principalmente de tres partes, que son la viga transversal delantera del asiento delantero, la viga transversal trasera del asiento delantero y la viga transversal del asiento trasero. Se analiza como ejemplo el travesaño trasero del asiento delantero, el cual se compone principalmente de tres partes, entre ellas el cuerpo del travesaño, el refuerzo lateral izquierdo y el refuerzo lateral trasero. La estructura de la pieza es una estructura de chapa tradicional, es decir, se sueldan 3 piezas de chapa independientes entre sí y la conexión con el asiento se realiza mediante unión roscada. Es una estructura de viga de carrocería típica y su masa total es de 1,85 kg.

Se analiza la estructura compuesta del molde-inyección. Para garantizar las propiedades de interfaz entre la capa moldeada y la capa de inyección, es necesario utilizar el mismo sistema de resina en el área de moldeado y en el área de alojamiento. Según el análisis de algunas resinas termoplásticas de uso común, la popularidad de algunos materiales es relativamente pobre, no pueden cumplir con los requisitos específicos de llenado de moldes en el proceso de moldeo por inyección y el costo del material es alto, por lo que ya no se considera el alcance. El análisis comparativo de materiales con buen rendimiento de flujo muestra que PA6 tiene el rendimiento de costos más alto y puede satisfacer las necesidades reales de las autopartes en todos los aspectos del rendimiento, por lo que PA6 puede usarse como el material de resina preferido.

En la selección de fibras reforzadas, las principales fibras de vidrio y fibra de carbono se utilizan comúnmente. Desde el punto de vista del costo, el precio de la fibra de vidrio es relativamente bajo, pero su módulo de tracción también es relativamente bajo. En comparación con la fibra de vidrio, la resistencia y el módulo de la fibra de carbono son muy altos, pero su precio es demasiado alto, por lo que no cumple con los requisitos del control de costos del automóvil. En comparación con las propiedades de diferentes compuestos reforzados con fibra, la resistencia a la tracción del PV6 reforzado con fibra de vidrio es mucho mayor que la de la chapa original, pero su módulo de tracción es inferior a un tercio del del acero. Con base en las condiciones de diseño de rigidez igual, el espesor de las piezas se incrementa a más de 3 veces el espesor de la chapa original, lo que puede resolver el problema del módulo de tracción, pero no puede satisfacer las necesidades de peso ligero. Cuando se considera la fibra de carbono en este momento, todos los problemas pueden resolverse. Cabe señalar que el costo de la fibra de carbono es demasiado alto, por lo que no es la mejor solución, se puede considerar la forma de refuerzo estructural para mejorar el rendimiento de las piezas, en base a esto, reemplazar en mayor medida el PV6 reforzado con fibra continua. material, puede lograr el objetivo de reducción de peso y reducción de costos. Con base en el objetivo específico, se selecciona PV6 como material principal de las piezas cuando se cumplen las condiciones de rigidez, y se mezcla algo de fibra de carbono para fortalecer los materiales PV6, lo que puede mejorar la rigidez general de las piezas. Después de determinar el material, la nervadura de inyección de fibra de vidrio PV6 se utiliza para hacer un suplemento de rigidez local, de modo que se pueda determinar el esquema de selección de materiales de la viga del asiento de inyección de molde.

2.2 Moldeo - Diseño estructural de la viga del asiento de inyección

Se analiza el diseño estructural de la viga de asiento moldeada por inyección, que incluye principalmente diseño integrado, diseño de espesor variable y diseño de estructura de conexión, el siguiente es el contenido específico.

El primero es el diseño de integración. El análisis de las piezas originales de chapa de la viga del asiento muestra que está compuesta principalmente por el cuerpo principal de la viga, el refuerzo lateral izquierdo y el refuerzo lateral derecho, y también incluye 2 tuercas para soldar y 1 refuerzo para soldar. Se analiza el modo de conexión entre cada pieza, que es la soldadura. Cuando se cambie a la estructura compuesta por molde de inyección, las seis piezas originales que deben fabricarse por separado se simplificarán en una sola pieza. Durante el moldeo por inyección, la tuerca se puede incrustar en la pieza. Análisis del diseño integrado, la parte superior de la viga es una estructura moldeada, su función principal y carga, mientras se conecta con las partes circundantes. La parte inferior de la viga es una estructura moldeada por inyección, que es un refuerzo de la rigidez del componente.

El segundo es el diseño de espesor variable. La forma principal de realizar el diseño de espesor variable de la viga de asiento compuesta es aumentar el espesor del laminado después del uso de la estructura compuesta para cumplir con los requisitos de rendimiento. En el área media de la viga, el componente principal es el cuerpo de la viga, que es una estructura de placa de acero de una sola capa con una rigidez relativamente baja, por lo que se puede reducir el espesor del laminado, lo que puede lograr el propósito de reducir la calidad del material y control de costos. La masa total de la viga compuesta se dosificó a través del diseño de espesor variable y fue de solo 1,23 kg; en comparación con la chapa de metal original, el peso se redujo en más del 30%.

Finalmente, el diseño de la estructura de conexión. Después de ser reemplazada por materiales compuestos, la viga del asiento no se pudo soldar al piso y las partes circundantes, por lo que se pegó. Se analiza el método de conexión adhesiva, que no solo tiene un buen efecto en el cumplimiento del rendimiento de conexión estructural de las piezas, sino que también tiene un buen efecto en el aislamiento de la interfaz de materiales compuestos y acero, lo que puede reducir eficazmente el riesgo de corrosión electroquímica en el entre en contacto con la parte de CFRP y acero. Además, la capa de caucho también puede desempeñar un papel sinérgico, lo que tiene un significado positivo para reducir el ruido dentro de la carrocería del automóvil.

3. Aplicación y desarrollo de materiales compuestos termoplásticos en piezas estructurales de carrocerías de automóviles

Los resultados obtenidos de la aplicación y desarrollo de materiales compuestos termoplásticos en las partes estructurales de la carrocería de un automóvil deben compararse mediante análisis de pruebas. Según los resultados de algunas pruebas actuales, sus efectos se reflejan principalmente en los siguientes aspectos.

3.1 Control de costos del desarrollo del automóvil

En el proceso de investigación y desarrollo del automóvil, el alto costo ha preocupado a las empresas automovilísticas. En todo el proceso de investigación y desarrollo del automóvil, la selección y utilización de materiales tiene un impacto importante en el control de costos. La estructura tradicional de chapa metálica es eficaz en el control de costes de los automóviles, pero el uso de chapa metálica es difícil de cumplir con el objetivo actual de ligereza del diseño de automóviles. El uso de materiales compuestos de fibra de carbono en la producción de automóviles no solo puede mejorar el rendimiento general de las piezas de automóviles, sino también lograr el objetivo de que los automóviles sean livianos, pero el costo de los materiales compuestos de fibra de carbono es demasiado alto y excede los estándares de control de costos de las empresas. Con base en la realización del control de costos automotrices y los objetivos de peso ligero, se hace hincapié en el uso de materiales compuestos termoplásticos y se presta atención al uso específico de métodos de moldeo por inyección, de modo que una pequeña cantidad de fibra de carbono en los materiales compuestos termoplásticos generales pueda mejorar el rendimiento general de las piezas, pero también para lograr el objetivo de ligereza. Se puede decir que el efecto de los compuestos termoplásticos en el control de costes de la automoción es significativo.

Efecto del rendimiento del automóvil

Se prueba el rendimiento específico de las piezas estructurales de la carrocería del automóvil diseñadas y desarrolladas utilizando materiales compuestos termoplásticos. A partir de los resultados de las pruebas, existen diferencias relativamente grandes entre el rendimiento de las piezas estructurales y el rendimiento de las piezas de chapa metálica, y es obvio que el rendimiento de las piezas estructurales de carrocería de automóvil diseñadas y desarrolladas utilizando materiales compuestos termoplásticos es superior. . Esto muestra que las ventajas de los compuestos termoplásticos son muy obvias y las ventajas de rendimiento de sus productos también son muy significativas, lo que sienta una base sólida para la promoción y utilización generalizada de los compuestos termoplásticos en la industria automotriz.

Manipulación de materiales

En el proceso de producción y procesamiento de piezas estructurales de carrocerías de automóviles, inevitablemente aparecerán algunos materiales de desecho debido a la influencia de la tecnología. Si estos materiales de desecho pueden reciclarse y utilizarse eficazmente, pueden "convertir los desechos en tesoros". Se analiza el uso específico de materiales compuestos termoplásticos. En comparación con los materiales compuestos termoestables, este tipo de materiales tiene un ciclo de curado más corto y es más fácil de recolectar. Por lo tanto, en la práctica, los materiales compuestos termoplásticos pueden lograr un reciclaje y reutilización centralizados, lo que tiene una importancia positiva para resolver los residuos y otros problemas, y también tiene un efecto significativo en el control de costos de las empresas automotrices.

En resumen, las pruebas en esta etapa demuestran que el rendimiento de los compuestos termoplásticos es muy superior, por lo que tiene una aplicación muy importante en el campo del transporte, aeroespacial, etc. Combinado con la práctica de desarrollo actual de la industria del transporte, el desarrollo y utilización de materiales compuestos termoplásticos basados en el objetivo de peso ligero de los automóviles, especialmente en el proceso de diseño y desarrollo de piezas estructurales de carrocerías de automóviles, enfatizando la utilización de materiales compuestos termoplásticos, y comparar el efecto de aplicación real de los materiales compuestos termoplásticos, que puede proporcionar referencia y orientación para la promoción y el uso continuo de materiales. Por lo tanto, se puede aprovechar mejor el valor de aplicación de los materiales compuestos termoplásticos.