nuevo blog

¿Por qué deberíamos mejorar la resistencia al desgaste de los plásticos?

En los vastos campos de aplicación de los productos de plástico, la resistencia al desgaste es un indicador de rendimiento clave que juega un papel decisivo en el rango de aplicaciones y la vida útil de los plásticos

Como los plásticos se usan ampliamente en la fabricación de automóviles, la ingeniería mecánica, los dispositivos electrónicos y muchos otros campos, mejorar su resistencia al desgaste se ha vuelto cada vez más importante Para reducir efectivamente la fricción y el desgaste durante el uso de plásticos, actualmente hay dos enfoques principales: Agregar sustancias lubricantes y materiales de refuerzo

Sin embargo, si bien los lubricantes pueden reducir la fricción hasta cierto punto, tienen varios inconvenientes

Con el tiempo, los lubricantes son propensos al envejecimiento, lo que lleva a una disminución en la efectividad de la lubricación, y requieren adición y mantenimiento regulares Esto no solo aumenta los costos operativos y la carga de trabajo de mantenimiento, sino que también acumula fácilmente el polvo y los desechos, lo que puede contaminar las piezas internas y afectar el funcionamiento normal del equipo Por lo tanto, agregar materiales de refuerzo para mejorar la resistencia al desgaste y las propiedades de lubricantes de los plásticos se ha convertido gradualmente en la opción preferida en la industria

Ahora, echemos un vistazo más de cerca a Siete materiales de refuerzo comunes utilizados para mejorar la resistencia al desgaste de los plásticos.

Politetrafluoroetileno (PTFE, Teflon)

Disulfuro de molibdeno (MOS ●)

Grafito

El grafito tiene una estructura química única, dispuesta en un patrón de celosía Es esta estructura distinta la que permite que las moléculas de grafito se deslicen fácilmente entre sí con una fricción mínima Esta característica resistente al desgaste es especialmente importante en los ambientes de agua, ya que la presencia de moléculas de agua aumenta la fricción entre los materiales La estructura especial del grafito reduce efectivamente esta fricción

Debido a esta propiedad, el grafito es un aditivo ideal resistente al desgaste y se usa ampliamente en varias aplicaciones sumergidas en agua, como carcasas de bombas de agua, impulsores y sellos de válvulas En estas aplicaciones, el grafito mejora significativamente la resistencia al desgaste de los plásticos en los ambientes de agua, asegurando la operación estable a largo plazo de equipos relacionados en condiciones duras, húmedas y ricas en agua Reduce la frecuencia de mantenimiento y reemplazo, reduciendo así los costos de uso

Polisiloxano

El líquido de polisiloxano es un aditivo resistente al desgaste migratorio Cuando se agrega a los materiales termoplásticos, lentamente migra a la superficie de la pieza, formando una película delgada continua Esta película delgada actúa como una "armadura" invisible, protegiendo efectivamente la parte de la fricción y el desgaste externos El polisiloxano tiene una amplia gama de viscosidades En general, cuanto menor es la viscosidad del polisiloxano, más fluido se vuelve, lo que le permite migrar a la superficie de la parte más rápidamente y proporcionar una mejor resistencia al desgaste

Sin embargo, si la viscosidad es demasiado baja, puede evaporarse más fácilmente de la parte y desaparecer rápidamente, reduciendo su efecto resistente al desgaste Por lo tanto, al seleccionar el polisiloxano como aditivo, su viscosidad debe controlarse cuidadosamente en función de los requisitos de aplicación específicos y las condiciones del proceso para garantizar un rendimiento óptimo de resistencia al desgaste

Fibra de vidrio

La fibra de vidrio es un material inorgánico no metálico hecho principalmente de sílice, con su diámetro que generalmente varía de unos pocos micras a más de veinte micras La fibra de vidrio tiene excelentes propiedades de aislamiento, alta resistencia al calor, resistencia a la corrosión fuerte y alta resistencia mecánica Estas propiedades lo hacen comúnmente usado como material de refuerzo en plásticos Aunque la fibra de vidrio en sí es frágil y tiene una resistencia al desgaste deficiente, juega un papel único cuando se usa para reforzar los plásticos

La fibra de vidrio proporciona un fuerte enlace mecánico entre los polímeros, como construir un puente resistente dentro de la estructura molecular del plástico, que conecta bien las moléculas individuales Esto aumenta la integridad general de la estructura termoplástica y mejora significativamente su resistencia al desgaste

Los plásticos reforzados con fibra de vidrio se usan ampliamente en varias partes mecánicas, como bombas de agua, válvulas de agua, rodamientos, mangas de eje, engranajes, soportes y rodillos En estas aplicaciones, los plásticos reforzados con fibra de vidrio pueden soportar un estrés mecánico y fricción significativos, asegurando que las piezas mantengan un buen rendimiento sobre el funcionamiento prolongado, mejorando en gran medida la eficiencia y la vida útil de los equipos mecánicos

Fibra de carbono

La fibra de carbono está hecha de materiales como filamento de viscosa, fibras de poliacrilonitrilo y fibras de asfalto, que están carbonizadas a temperaturas que van de 300 a 1000 ° C Similar a la fibra de vidrio, la fibra de carbono puede mejorar en gran medida la integridad general, la resistencia al desgaste y la resistencia de carga y fricción de las estructuras plásticas

Sin embargo, a diferencia de la fibra de vidrio, la fibra de carbono es una fibra más suave y menos abrasiva, lo que evita que rastree superficies de fricción de hierro o acero durante el uso Utilizando sus propiedades auto-lubricantes, los plásticos reforzados con fibra de carbono juegan un papel importante en la producción de componentes de uso especial, como los rodamientos lubricados sin aceite para instrumentos de aviación y grabadoras de cassette, engranajes lubricados sin aceite para locomotoras diesel eléctricas (para evitar la fuga de fuga de fugas) y los bistones de petróleo sin aceite

Estas aplicaciones no solo utilizan completamente las propiedades resistentes al desgaste de los plásticos reforzados con fibra de carbono, sino que también aprovechan su auto-lubricación, reduciendo la necesidad de costos de aceite y mantenimiento de lubricación al tiempo que mejora la seguridad y confiabilidad del equipo

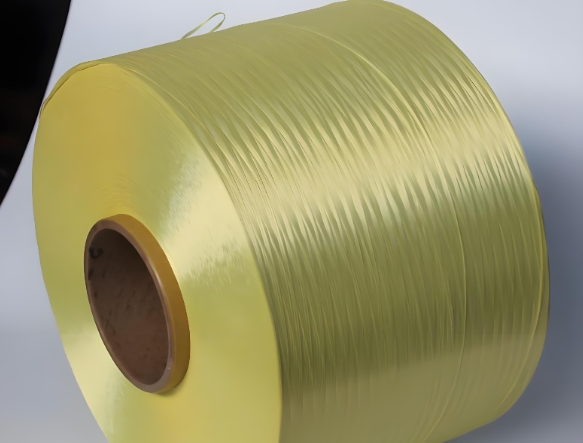

Fibra de aramida (fibra de poliamida aromática)

La fibra aramid, comúnmente conocida como Kevlar, es una nueva fibra sintética de alta tecnología desarrollada con éxito por DuPont en la década de 1960 La fibra de aramida cuenta con propiedades excepcionales, como ultra alta resistencia, alta resistencia, alta resistencia a la temperatura, resistencia ácida y alcalina, y peso ligero, con resistencia de 5 a 6 veces mayor que el de alambre de acero La fibra de aramid también es un excelente aditivo resistente al desgaste En comparación con las fibras de vidrio y carbono, es la fibra más suave y menos abrasiva

Esta característica le da a la fibra de aramida una ventaja única en las aplicaciones resistentes al desgaste, especialmente en los casos en que la abrasión de la superficie de las partes de apareamiento es una preocupación Por ejemplo, en la fabricación de cascos tácticos hechos de polietileno de aramida/de alto peso molecular, la aplicación de fibra de aramida no solo mejora la resistencia al desgaste del casco, sino que también garantiza que pueda dispersar efectivamente la energía sobre el impacto, protegiendo la seguridad del usuario.